Примечание: У дилеров Audi можно приобрести как новые, так и восстановленные головки блока цилиндров. Для разборки и осмотра головки требуются специальные инструменты, кроме того, нужные компоненты не всегда бывают в продаже. Поэтому, вероятно практичнее купить восстановленную головку, чем перебрать её самостоятельно.

Разборка

1. Снимите головку с блока цилиндров как описано в Разделе 1А.

2. Снимите форсунки и свечи накаливания (см. Разделы 3А и 4В).

3. Где имеется, см. Раздел 2 и снимите коленчатый отводящий патрубок системы охлаждения вместе с прокладкой/кольцевым уплотнением (см. иллюстрации).

4. Где имеются, открутите от головки блока цилиндров датчик охлаждающей жидкости и датчик давления масла.

5. Храните связанные компоненты после снятия вместе в помеченных контейнерах, чтобы не перепутать их при установке и установить каждую группу деталей строго на прежнее место (см. иллюстрацию). Беспорядочная установка компонентов приведет к ускорению их износа. Обратите внимание, что цилиндр №1 расположен в переднем конце двигателя.

6. Убедитесь, что на крышках подшипников распредвала имеются идентификационные метки изготовителя. Если это не так, пометьте их самостоятельно с помощью разметочного инструмента или пробойника.

7. Снимите крышки подшипников распредвала как описано ниже.

8. Ослабьте гайки крышек подшипников №2 и №4, затем крышек подшипников №1 и №3 (см. иллюстрацию). Работайте в диагональной последовательности, поворачивая гайки на пол-оборота за один прием, снимите гайки, затем снимите крышки подшипников. Храните крышки в порядке снятия и пометьте правильную ориентацию каждой.

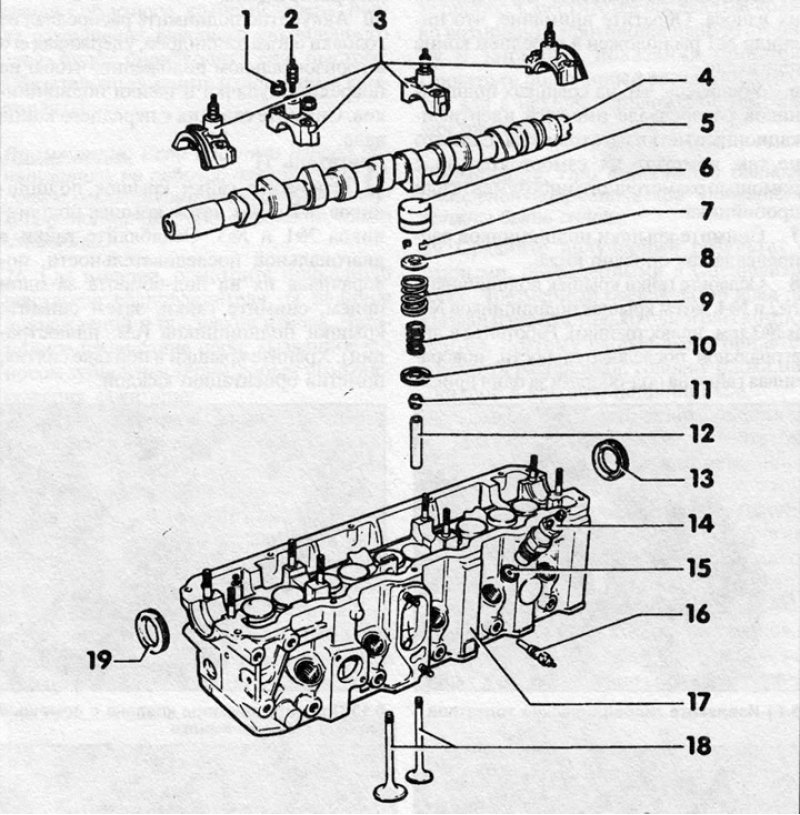

6.8 Компоненты головки блока цилиндров: 1 - Гайка; 2 - Штифт; 3 - Крышки подшипников; 4 - Распредвал; 5 - Гидравлический толкатель; 6 - Сухари клапана; 7 - Верхняя опора пружины клапана; 8 - Наружная пружина клапана; 9 - Внутренняя пружина клапана; 11 - Маслосъемный колпачок штока клапана; 12 - Направляющая втулка клапана; 13 - Задний сальник; 14 - Форсунка; 15 - Теплоизоляционный щиток; 16 - Свеча накаливания; 17 - Головка блока цилиндров; 18 - Клапаны; 19 - Передний сальник

Примечание: Крышки подшипников распредвала пронумерованы от 1 до 4 от конца с зубчатым приводным ремнем.

9. Снимите сальник с переднего конца распредвала — он подлежит замене. На двигателе 3D снимите также задний сальник распредвала.

10. Аккуратно поднимите распредвал из головки блока цилиндров, удерживая его в горизонтальном положении, чтобы не повредить кулачки и шейки подшипников. Снимите сальник с переднего конца вала.

Двигатель 1Т

11. Открутите гайки крышек подшипников №2 и №4, затем крышек подшипников №1 и №3. Ослабляйте гайки в диагональной последовательности, поворачивая их на пол-оборота за один прием, снимите гайки, затем снимите крышки подшипников (см. иллюстрации). Храните крышки в порядке снятия, пометив ориентацию каждой.

Примечание: Крышки подшипников распредвала пронумерованы от 1 до 4, начиная от конца с зубчатый ремнем.

12. Снимите передний и задний сальники распредвала и выбросите их - они подлежат замене.

13. Аккуратно поднимите распредвал с головки блока цилиндров, удерживая его в горизонтальном положении, чтобы не повредить кулачки и шейки подшипников (см. иллюстрацию).

14. Извлеките гидравлические толкатели из направляющих и храните их контактной с клапаном поверхностью вниз, чтобы предотвратить пролив масла (см. иллюстрацию). Пометьте толкатель каждого клапана, поскольку при сборке они должны устанавливаться на те же самые клапаны. Беспорядочная установка значительно ускорит износ.

Все двигатели

15. Переверните головку блока цилиндров на бок. С помощью специального съемника поочередно сожмите каждую из пружин клапанов и извлеките сухари. Если опору пружины заклинило, пристукните по верхней лапе съемника молотком (см. иллюстрацию).

16. Уберите съемник и извлеките верхнюю опору пружины, саму пружину клапана и ее нижнюю опору (см. иллюстрации).

Примечание: В зависимости от двигателя, клапаны могут иметь концентрические сдвоенные пружины или одинарные пружины.

17. С помощью плоскогубцев или специального инструмента снимите маслосъемный колпачок штока клапана. Извлеките клапан со стороны прокладки под головку блока цилиндров. Повторите это действие на оставшихся клапанах (см. иллюстрации).

Очистка

18. С помощью подходящего растворителя снимите с головки блока цилиндров маслянистый осадок, уделяя особое внимание подшипникам распредвала, отверстиям под гидравлические толкатели, направляющим втулкам клапанов и смазочным канавкам. Соскоблите с контактных поверхностей все следы старой прокладки, стараясь не повредить мягкий металл. Переверните головку и, используя какой-нибудь тупой инструмент, счистите нагар с камер сгорания и краев отверстий. В завершение, вымойте головку растворителем, чтобы снять оставшуюся грязь.

19. Очистите головки и штоки клапанов, используя мягкую проволочную щетку. Если слой нагара слишком толстый, сначала соскоблите его основную часть тупым инструментом, а затем используйте проволочную щетку.

20. Тщательно очистите остальные компоненты, используя растворитель, и дайте им просохнуть. Выбросьте сальники -они подлежат замене.

Осмотр

Головка блока цилиндров

Примечание: На дизельных двигателях головка блока цилиндров и ее компоненты не подлежат восстановлению (хотя клапаны можно притереть). Если головка повреждена или изношена больше указанных в Спецификациях пределов, замените ее.

21. Внимательно осмотрите головку на наличие повреждений. Уделите особое внимание областям, прилегающим к седлам клапанов и свечам зажигания. Если трещины, обнаруженные в этой области, не шире 0.5 мм, изготовители утверждают, что головку блока цилиндров можно не менять. В противном случае, головка подлежит замене.

22. Не слишком глубоко прогоревшие седла клапанов можно восстановить, притирая к ним клапаны как описано ниже в этом Разделе. Сильно изношенные или поврежденные седла можно переточить, однако эта работа должна быть поручена специалисту.

23. Проверьте головку блока цилиндров на деформацию, используя ребро линейки и набор щупов. Выполните по измерению на контактных с впускным и выпускным коллекторами поверхностях (продольно). Произведите несколько замеров поперек посадочной поверхности головки (см. иллюстрацию). Сравните результаты измерения с данными, приведенными в Спецификациях. На бензиновых двигателях, головку можно переточить.

24. Измерьте высоту головки блока цилиндров (от посадочной поверхности головки до поверхности прокладки клапанной крышки). Минимальная высота указана в Спецификациях (где определена изготовителем).

Распредвал

25. Осмотрите кулачки и шейки распредвала на наличие признаков износа. Их поверхности должны быть гладкими и тускло поблескивать. Царапины, точечная коррозия и отполированные участки говорят об износе, который теперь, после разрушения внешнего укрепленного слоя, будет происходить еще быстрее. Обязательно замените изношенные компоненты.

Примечание: Если признаки износа обнаружились на рабочей поверхности кулачков, осмотрите также соответствующие толкатели, они, вероятно, тоже изношены.

26. Где имеется, осмотрите приводную шестерню распределителя на наличие повреждений и признаков износа. Чрезмерное провисание цепи, вызванное износом зубцов шестерни, собьет угол опережения зажигания.

27. Если обработанные поверхности распредвала несколько изменили цвет или даже приобрели синеву, вал, вероятно, перегревался, возможно из-за недостатка или плохого качества смазки. Перегрев мог привести к деформации вала. Чтобы проверить это, поместите распредвал между двумя V-образными опорами и с помощью микрометра измерьте биение его центральной шейки. Если оно превышает величину, приведенную в Спецификациях, замените распредвал.

28. Чтобы измерить осевой зазор распредвала, временно установите вал в головку блока цилиндров, затем крышки крайних подшипников и зажмите крепежные гайки усилием затяжки Стадии 1 (см. Спецификации). Прикрепите микрометр к торцу головки блока цилиндров, обращенному к зубчатому ремню, и совместите зонд прибора с осью распредвала. Сместите распредвал вдоль оси до упора в одну сторону, затем уприте зонд микрометра в конец вала и обнулите прибор. Сместите распредвал насколько возможно в противоположную сторону и запишите показания прибора. Проверьте полученный результат, сместив вал в исходное положение (см. иллюстрацию).

Примечание: При выполнении данного измерения гидравлические толкатели должны быть сняты.

29. Сравните полученный результат с данными, приведенными в Спецификациях. Чрезмерный осевой зазор вряд ли вызван износом только одного из компонентов, поэтому скорее всего придется заменить распредвал, головку блока цилиндров и крышки подшипников.

30. Измерьте рабочий зазор подшипника распредвала. Один метод (потребуются микрометры или внутренний/наружный штангенциркули) состоит в том, чтобы измерить диаметр шеек подшипников распредвала и диаметр отверстий, образованных крышками подшипников и головкой блока цилиндров. Разница между этими двумя измерениями и составляет рабочий зазор подшипников.

31. Второй (и более точный) метод состоит в использовании специального инструмента Plastigage. Инструмент состоит из шкалы и пластичных нитей круглого сечения. Действуйте следующим образом.

32. Убедитесь, что рабочие поверхности подшипников в головке блока цилиндров, на распредвале и крышках совершенно чистые и сухие. Поместите распредвал в головку блока цилиндров.

33. Поместите по куску нити Plastigage на каждую из шеек подшипников распредвала.

34. Установите крышки подшипников и постепенно зажмите крепежные гайки усилием затяжки, регламентированным Спецификациями. При этом нить Plastigage расплющится.

Примечание: Где затяжка производится в несколько стадий, зажмите гайки только до первой стадии. Не вращайте распредвал, пока не снимите крышки подшипников — это приведет к искажению результатов измерения.

35. Открутите гайки и аккуратно снимите крышки подшипников, чтобы не нажать на нить Plastigage, которая должна остаться на распредвале.

36. Приложите шкалу, прилагаемую к инструменту, к шейке каждого подшипника, и сравните с ней ширину расплющенных нитей. Величина рабочего зазора подшипника указана на шкале.

37. Сравните результаты измерения с данными, приведенными в Спецификациях; если рабочий зазор хотя бы одного из подшипников выходит за пределы допустимых отклонений, распредвал и головку блока цилиндров следует заменить.

38. В заключение, снимите распредвал и смойте с него и крышек подшипников все следы Plastigage.

Примечание: На всех описываемых двигателях головки клапанов не могут быть переточены, хотя их можно отшлифовать.

39. Осмотрите каждый клапан на наличие признаков износа. Проверьте штоки клапанов на наличие выработанных мест и царапин. Измерьте их диаметр в нескольких точках с помощью микрометра, чтобы убедиться, что он одинаков по всей длине штока (см. иллюстрацию).

40. Головки клапанов не должны иметь трещин, быть сильно изъеденными коррозией или прогоревшими. Обратите внимание, что легкая точечная коррозия может быть удалена шлифовкой клапана.

41. Убедитесь, что торцевая поверхность штока клапана не коррозирована и не изношена, что говорило бы о неисправном гидравлическом толкателе или о неправильной регулировке зазоров клапанов.

42. Вставьте каждый клапан в соответствующую направляющую в головке блока цилиндров (конец штока клапана должен встать вровень с верхней частью направляющей) и уприте зонд микрометра в край головки клапана. Сместите клапан горизонтально и измерьте максимальное боковое смещение штока в направляющей (см. иллюстрацию).

43. Если результат измерения превышает данные, приведенные в Спецификациях, клапан и его направляющую втулку следует заменить.

Примечание: Направляющие втулки клапанов запрессованы в головке блока цилиндров и для их снятия требуется гидропресс.

44. С помощью штангенциркуля измерьте свободную длину каждой из пружин клапана. Изготовители не приводят никаких данных, и единственным способом определить, не ослабла ли пружина, является сравнение ее свободной длины с длиной нового компонента (см. иллюстрацию).

45. Установите каждую пружину на ровной поверхности, и проверьте их на деформацию с помощью уголка (см. иллюстрацию). Если какая-либо из пружин повреждена, деформирована или ослабла (ее свободная длина меньше свободной длины новой пружины), замените ее.

Сборка

46. Чтобы добиться герметичного прилегания клапанов к седлам, необходимо их притереть. Для этого потребуются грубая и мелкозернистая шлифовальная паста и специальный инструмент — механический (резиновая присоска) или с электроприводом.

47. Нанесите небольшое количество мелкозернистой шлифовальной пасты на контактную с седлом поверхность головки клапана. Переверните головку блока цилиндров камерами сгорания вверх и вставьте клапан в соответствующую ему направляющую. Прикрепите инструмент для шлифовки к головке клапана и, вращая клапан туда-сюда на пол-оборота, отшлифуйте его головку, притирая ее к седлу. Поднимайте клапан периодически, чтобы перераспределить пасту (см. иллюстрацию).

48. Продолжайте притирку, пока контактные поверхности клапана/седла не станут матово-серыми. Повторите процедуру на оставшихся клапанах.

49. Если клапаны и их седла сильно изъедены, используйте сначала грубую шлифовальную пасту. Обратите внимание, что в Спецификациях дана предельная длина выступающей из направляющей втулки части штока клапана. Если эта часть штока чрезмерно удлинится из-за шлифовки (седло клапана стало глубже), гидравлические толкатели не смогут работать правильно.

50. Действуйте как описано выше, продолжая шлифовку пока контактные поверхности не приобретут ровную тусклую окраску. Смойте грубую пасту растворителем и повторите процедуру, используя мелкозернистый состав.

51. Когда все клапаны будут притерты, снимите с головки блока цилиндров и клапанов все следы шлифовальной пасты, используя растворитель, и дайте им высохнуть.

52. Переверните головку на боковую стенку. Установите нижнюю опору пружины выпуклой стороной в головку блока цилиндров (см. иллюстрацию).

53. Смажьте шток клапана чистым моторным маслом и вставьте его в направляющую. Установите на конец штока одну из защитных пластмассовых втулок, продающихся в комплекте с новыми маслосъемными колпачками — она защитит колпачок от повреждения при установке (см. иллюстрации). Повторите действие на оставшихся клапанах.

54. Обмакните новый маслосъемный колпачок в чистое моторное масло и аккуратно сместите его по клапану в направляющую втулку. Используйте подходящее гнездо или специальное приспособление, чтобы вогнать колпачок в рабочее положение (см. иллюстрации). Снимите защитную втулку.

55. Установите пружины клапанов (см. иллюстрацию). Убедитесь, что пружины правильно встали на нижних опорах.

56. Установите верхние опоры пружин, затем, используя съемник, сожмите пружины, так чтобы верхняя опора сместилась ниже канавок под сухари в штоке клапана. Установите сухари клапана, используя каплю смазки, чтобы удержать их в канавках (см. иллюстрации). Постепенно ослабьте давление съемника пружин, следя за тем, чтобы сухари не сместились.

57. Повторите это действие на оставшихся клапанах. Чтобы отрегулировать положение компонентов после установки, пристукните по концу штока каждого клапана киянкой, прикрыв шток деревянным бруском, чтобы защитить его от повреждения. Еще раз убедитесь, что сухари клапана заблокированы верхней опорой пружины.

58. Смажьте боковые поверхности гидравлических толкателей чистым моторным маслом и установите толкатели в рабочее положение в головке блока цилиндров. Подтолкните их вниз, так чтобы они коснулись клапанов, затем смажьте контактные поверхности кулачков распредвала (см. иллюстрацию).

59. Смажьте опорные поверхности подшипников на распредвале и в головке блока цилиндров с чистым моторным маслом (см. иллюстрацию).

60. Аккуратно опустите распредвал в головку блока цилиндров, убедившись, что рабочие поверхности кулачков для цилиндра № обращены вверх. Поддерживайте концы вала, чтобы не повредить его кулачки и шейки.

61. Обмакните новые сальники в моторное масло, затем установите их на передний и задний концы распредвала. Убедитесь, что сальник ориентирован закрытой поверхностью наружу, и не повредите кромку сальника.

62. Смажьте контактные поверхности крышки подшипника №4 герметиком (см. иллюстрацию).

63. Смажьте маслом верхние поверхности шеек подшипника распредвала, затем установите крышки подшипников №2 и №4 (см. иллюстрацию). Убедитесь, что крышки ориентированы правильно и установлены каждая на прежнее место, затем постепенно зажмите болты крепления усилием затяжки, регламентированным Спецификациями. Чтобы избежать перекоса распредвала, сначала установите крышку подшипника №2, затем нажмите на распредвал и установите крышку подшипника №4.

64. Смажьте контактные поверхности крышки подшипника №1 герметиком, затем установите крышки №1 и №3 и постепенно зажмите гайки усилием затяжки, регламентированным Спецификациями.

65. Где имеются, установите в головку блока цилиндров датчик температуры охлаждающей жидкости и датчик давления масла.

66. Где необходимо, установите коленчатый отводящий патрубок системы охлаждения вместе с новой прокладкой/ кольцевым уплотнением как описано в Разделе 2 (см. иллюстрацию).

67. Установите форсунки и свечи накаливания (см. Разделы 3А и 4В).

68. Установите головку блока цилиндров (см. Раздел 1А).