Примечание: Можно приобрести как новую, так и восстановленную головку цилиндров. Обратите внимание на то, что для разборки и проверки потребуются специальные инструменты, да и новые детали не всегда тотчас же окажутся в магазине. Таким образом, может быть практичнее приобрести уже готовую восстановленную головку, чем разбирать, проверять и восстанавливать прежнюю.

Разборка

1. Снимите головку цилиндров, как описано в главе 2А или 2Б.

2. Если распредвалы еще на месте, снимите их и толкатели, как описано в главе 2А (бензиновые двигатели).

3. Снимите корпус термостата (глава 3), выверните свечи зажигания (глава 1А) и все оставшиеся датчики, кронштейны и т.п.

4. Прикипевшие к тарелкам пружин и стержням клапанов сухари освобождают «аккуратным, но сильным» ударом молотка по верхней тарелке пружины через трубчатую проставку. Для такого действия требуется известный навык, чтобы при ударе ничего не повредилось, а сухари не разлетелись навсегда. Полезно при этом накрыть тарелку тряпочкой. Головка при этом должна лежать на деревянных брусках, чтобы клапаны при таком воздействии на них не загнулись.

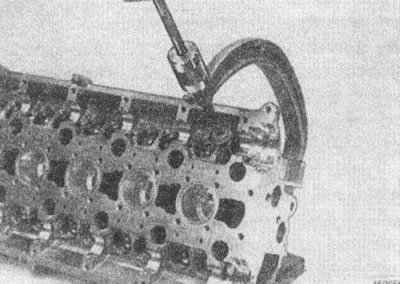

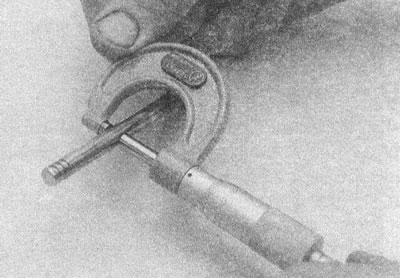

5. На всех моделях, используя подходящей конструкции компрессор клапанных пружин, сожмите их до появления возможности удалить сухари (см. рис.). Сухари удобно удалить тонкой намагниченной отверткой или пинцетом. Аккуратно освободите компрессор и снимите его с головки.

Рис. 5.5. Сжатие клапанных пружин компрессором-струбциной

6. Сняв компрессор, снимите пружины с верхними тарелками. Вытяните клапан из направляющей втулки.

7. Используя тонкие плоскогубцы, медицинский зажим или, лучше всего, цанговый съемник, аккуратно снимите маслосъемные колпачки с втулок клапанов.

8. Снимите нижнюю опору пружины. Если головка обросла нагаром изнутри, прежде придется удалить его хотя бы вокруг опоры.

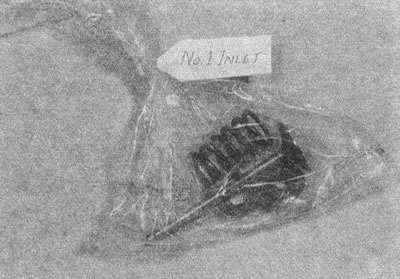

9. Очень важно разложить по порядку и хранить клапаны вместе с их пружинами, сухарями, фиксаторами, толкателями и седлами пружин. Клапаны стоит хранить только в том случае, если они не повреждены настолько, что их дешевле выбросить и заменить новыми (см. рис.).

Рис. 5.9. Храните снятые компоненты в соответствии с нумерацией цилиндров

10. В той же манере снимите все остальные клапаны и пружины.

Головка цилиндров и клапаны — очистка

11. Тщательная очистка и обследование клапанов даст возможность понять, сколько времени отнимет рутинная работа по восстановлению головки при ремонте двигателя. Соскребите все следы старой прокладки с головки цилиндров. Помните о том, что шлифование прибавочной поверхности головки дизельного двигателя недопустимо; не повредите поверхность железным скребком.

12 Соскребите весь нагар с камер сгорания и каналов, обращая особое внимание на поверхности опор распредвалов, стенки сверлений под толкатели, направляющие втулки и масляные каналы.

13 Промойте головку тщательным образом с керосином или иным подходящим растворителем. Эта работа займет много времени, но провести ее следует очень тщательно. Закончив, высушите головку, продув ее сжатым воздухом, и покройте обработанные поверхности чистым маслом.

14 Соскребите с клапанов весь нагар. Для облегчения труда можно воспользоваться круглой проволочной щеткой с электро- или пневмоприводом.

Проверка

Примечание: Перед принятием решения об обращении за помощью в мастерскую по восстановлению деталей двигателя выполните следующие процедуры и составьте список пунктов, требующих внимания.

Головка цилиндров

15. Тщательно обследуйте головку на отсутствие трещин, видимых следов утечки охлаждающей жидкости и других повреждений. Если найдены трещины, головка подлежит замене.

16. С помощью стальной линейки и набора плоских щупов обследуйте головку на отсутствие кривизны поверхности разъема с блоком. Проверьте соответствие общей высоты головки предписанной Спецификациями, чтобы убедиться в том, что головка не была прошлифована «специалистами». Шлифование поверхности головок допустимо только на бензиновых двигателях до определенных Спецификациями пределов. Если есть сомнения, обратитесь за советом к дилеру или специалисту по ремонту двигателей.

17. Проверьте седла клапанов. Если имеются серьезные трещины, прогары, раковины, их можно профрезеровать или заменить в мастерской. Небольшой износ седел можно удалить притиркой клапанов, как описано ниже.

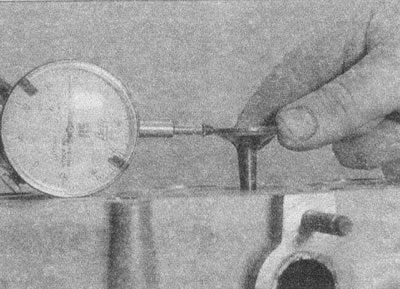

18. Если изношены направляющие втулки клапанов (клапаны «болтаются» в стороны во втулках, синий дым из выхлопной трубы), можно установить новые втулки. Измерьте толщину соответствующего стержня клапана, как описано далее, и внутренний диаметр втулок. Вычислите зазор и сравните результат с приведенными данными в Спецификациях. Определить «качание» клапана во втулке можно, подняв его из седла (см. рис.). Если зазор выходит за пределы допустимого, можно заменить втулку или клапан. Замену клапанных втулок лучше доверить специалисту.

Рис. 5.18. Измерение искривления поверхности головки цилиндров с помощью стальной линейки и набора плоских щупов

Рис. 5.18. Измерение «качания» клапана в направляющей втулке с помощью индикатора часового типа

19. Если седла клапанов требуют фрезерования, это следует производить только после замены направляющих втулок (если таковая требуется).

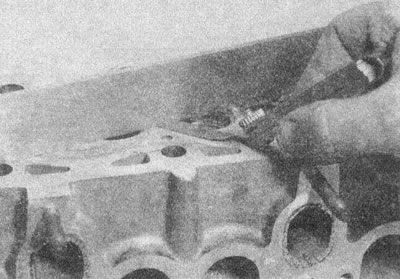

20. Прогоните все резьбовые отверстия метчиками и плашками, чтобы удалить коррозию и герметик и выправить резьбу. Продуйте каналы сжатым воздухом.

Предупреждение: При пользовании сжатым воздухом надевайте защитные очки!

21. Если резьбовое отверстие невозможно восстановить метчиком, установите резьбовую вставку. Обратитесь за советом в дилерский автосервис или к специалисту по ремонту двигателей.

Клапаны

22. Обследуйте стержни и головки клапанов на отсутствие трещин, прогаров, выбоин и общего износа. Повращайте клапан и убедитесь в отсутствии видимого изгиба. Осмотрите пятку стержня клапана — серьезного износа или питтинга быть не должно. Негодные клапаны замените.

23. Если клапан выглядит внешне пригодным, замерьте микрометром диаметр стержня в нескольких точках (см. рис.). Разница в результатах замеров говорит об износе стержня клапана. Если разница значительна, клапан(ы) должны быть заменены.

Рис. 5.23. Измерение диаметра стержня клапана микрометром

24. Если клапаны в удовлетворительном состоянии, их следует притереть к соответствующим седлам для получения качественного уплотнения. Если рабочая фаска седла имеет лишь незначительные пятна, использовать следует только тонкую притирочную пасту; для каждого вида износа используется притирочная паста, содержащая абразив определенного класса. Если есть неуверенность, притирать клапаны к седлам или вместе с седлами их следует заменить, обратитесь за советом к специалисту или в дилерский автосервис.

25. Притирка клапанов проводится следующим образом. Установите головку на верстак, стыковочной плоскостью вверх, подложив деревянные бруски с двух сторон, чтобы между верстаком и стержнем клапана был зазор.

26. Нанесите слой притирочной пасты соответствующего класса на фаску седла и присоедините приспособление для притирки клапанов к клапанной тарелке. Вставьте клапан в направляющую втулку и вращательно-возвратными движениями, в пол-оборота за проход, чтобы паста равномерно распределялась по контактным фаскам седла и клапана, притирайте клапан к седлу. Небольшая пружина, расположенная под клапаном, облегчит работу.

27. Если используется грубая притирочная паста, работайте до появления равномерной матовой поверхности на контактирующих фасках клапана и седла, затем сотрите следы грубой пасты и нанесите более тонкую, для продолжения процесса. Когда получится ровная матовая непрерывная светло-серая полоска, притирку можно считать законченной. Не продолжайте притирку клапанов до истирания седла напрочь, достаточно лишь образовать необходимой ширины полоску, предписанную Спецификацией.

28. По окончании притирки всех клапанов, перед сборкой головки, тщательно смойте ВСЕ СЛЕДЫ притирочной абразивной пасты подходящим растворителем.

Детали клапанов

29. Проверьте клапанные пружины на отсутствие признаков повреждений или изменения цвета. Если возможно, сравните длину имеющихся пружин с длиной новых.

30. Установите все пружины на ровную поверхность и проверьте их на отсутствие геометрических искажений. Если пружины повреждены, изогнуты или потеряли упругость, приобретите новый комплект пружин. Умудренные опытом специалисты заменяют клапанные пружины при каждом капитальном ремонте.

31. Маслосъемные колпачки заменяются без каких-либо условий.

Головка цилиндров — сборка

32. Смажьте стержни клапанов и расставьте их по своим местам в головке. Если устанавливаете новые клапаны, расставляйте их по местам, где они притирались. Установите нижние опоры пружин.

33. В комплекте маслосъемных колпачков вложены два целлулоидных направляющих «чулочка», которые перед установкой колпачка следует надевать на клапан, чтобы колпачок преждевременно не повредить. Если «чулочков» нет ни одного, временно обмотайте клапан изолентой так, чтобы она выступала примерно на 10 мм над стержнем.

34 Опустите новый маслосъемный колпачок в чистое моторное масло, затем аккуратно пальцами наденьте его на стержень клапана и направляющую втулку. Напрессуйте колпачок на втулку с помощью трубки или головки подходящего диаметра «до первого металлического стука» говорящего о полной посадке колпачка на втулку. Установив колпачок, снимите «чулочки».

35. Установите пружину и верхнюю тарелку-фиксатор. Сожмите клапанную пружину компрессором и установите сухари. Освободите компрессор для сжатия клапанных пружин. Для фиксации сухарей можно воспользоваться каплей пластичной смазки.

36. Завершив постановку клапанных пружин на все клапаны, уложите головку на деревянные бруски, чтобы не повредить клапаны. Через деревянную проставку простучите слегка по торцам клапанов, чтобы детали заняли свои места.

37. Повторите процедуру для остальных клапанов.

38. Установка остальных компонентов — обратная процедура, как описано в главе 2А или 2Б.