Особенности устройства

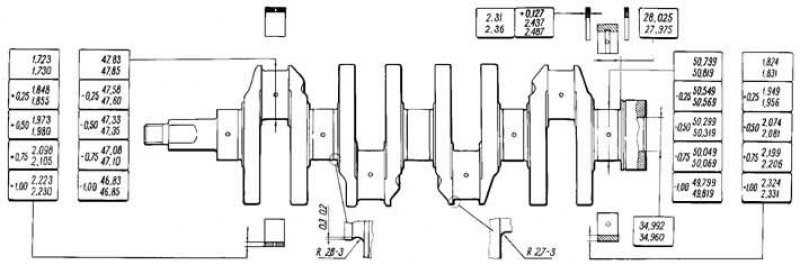

Основные размеры коленчатого вала даны на рис. 2-41.

Рис. 2-41. Основные размеры коленчатого вала.

Коленчатый вал — литой, чугунный, пятиопорный. Предусмотрена возможность перешлифовки шеек коленчатого вала при ремонте с уменьшением диаметра на 0,25; 0,5; 0,75; и 1 мм.

Осевое перемещение коленчатого вала ограничено двумя упорными полукольцами. Они вставляются в гнезда блока цилиндров по обе стороны пятого коренного подшипника, причем с задней стороны ставится металлокерамическое полукольцо (желтое), а с передней стороны — сталеалюминиевое. Полукольца изготавливаются двух размеров - нормального и увеличенного по толщине на 0,127 мм.

Вкладыши подшипников коленчатого вала — тонкостенные, сталеалюминиевые. Верхние вкладыши 1, 2, 4 и 5 опор коленчатого вала с канавкой на внутренней поверхности, а нижние вкладыши — без канавки. Вкладыши 3-й опоры (верхние и нижние) без канавки. Шатунные вкладыши (верхние и нижние) также без канавки.

Ремонтные вкладыши изготавливаются увеличенной толщины под шейки коленчатого вала, уменьшенные на 0,25; 0,5; 0,75 и 1 мм.

Маховик — чугунный, литой, с напрессованным стальным зубчатым ободом для пуска двигателя стартером. Центрируется маховик передним подшипником ведущего вала коробки передач, запрессованным в коленчатый вал.

На задней плоскости маховика около зубчатого обода имеется установочная метка в виде конусной лунки. Она должна находиться против шатунной шейки четвертого цилиндра.

Проверка технического состояния и ремонт

Коленчатый вал. Осмотрите коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски.

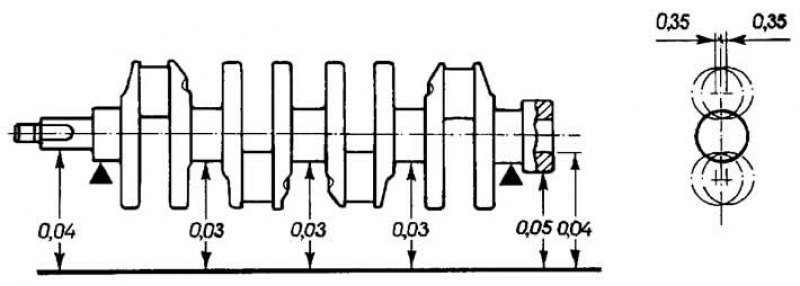

Рис. 2-42. Допустимые биения основных поверхностей коленчатого вала.

Установите коленчатый вал крайними коренными шейками на две призмы (рис. 2-42) и проверьте индикатором биение:

- коренных шеек (не более 0,03 мм);

- посадочных поверхностей под звездочку и подшипник ведущего вала коробки передач (не более 0,04 мм);

- поверхности сопрягающейся с сальником (не более 0,05 мм).

Измерьте диаметры коренных и шатунных шеек. Шейки следует шлифовать если их износ больше 0,03 мм или овальность шеек более 0,03 мм, а также если на шейках есть задиры и риски.

Шлифуйте шейки с уменьшением диаметра до ближайшего ремонтного размера (см. рис. 241).

При шлифовании выдерживайте размеры галтелей шеек, аналогичные указанным на рис. 241 для нормальных размеров коленчатого вала. Овальность и конусность коренных и шатунных шеек после шлифования должна быть не более 0,005 мм.

Смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, после шлифования должно быть в пределах ±0,35 мм (см. рис. 2-42). Для проверки установите вал крайними коренными шейками на призмы и выставьте вал так, чтобы ось шатунной шейки первого цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверьте смещение в вертикальном направлении шатунных шеек 2, 3 и 4 цилиндров относительно шатунной шейки 1-го цилиндра.

Прошлифовав шейки, отполируйте их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек удалите заглушки масляных каналов, а затем обработайте гнезда заглушек фрезой А.94016/10, надетой на шпиндель А.94016. Тщательно промойте коленчатый вал и его каналы для удаления остатков абразива и продуйте сжатым воздухом. Технологическим стержнем запрессуйте новые заглушки и зачеканьте каждую в трех точках кернером.

На первой щеке коленчатого вала маркируйте величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Вкладыши. На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках, или отслоениях замените вкладыши новыми.

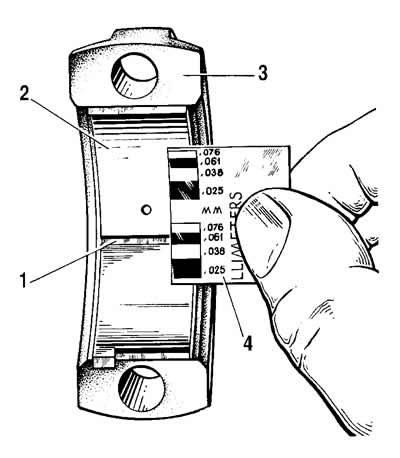

Зазор между вкладышами и шейками коленчатого вала проверяют расчетом (промерив детали). Удобно для проверки зазора пользоваться калиброванной пластмассовой проволокой. В этом случае метод проверки следующий:

- тщательно очистите рабочие поверхности вкладышей и соответствующей шейки и положите отрезок пластмассовой проволоки на ее поверхность;

- установите на шейке шатун с крышкой или крышку коренного подшипника (в зависимости от вида проверяемой шейки) и затяните гайки или болты крепления. Гайки шатунных болтов затягивайте моментом 51 Нм (5,2 кгс·м), а болты крепления крышек коренных подшипников моментом 80,4 Нм (8,2 кгс·м);

- снимите крышку и по шкале, нанесенной на упаковке, по сплющиванию проволоки определите величину зазора (рис. 2-43).

Рис. 2-43. Измерение зазора в шатунном подшипнике: 1 - сплющенная калиброванная пластмассовая проволока; 2 - вкладыш; 3 - крышка шатуна; 4 - шкала для измерения зазора.

Номинальный расчетный зазор составляет 0,02-0,07 мм для шатунных и 0,026-0,073 мм для коренных шеек. Если зазор меньше предельного (0,1 мм для шатунных и 0,15 мм для коренных шеек), то можно снова использовать эти вкладыши.

При зазоре большем предельного замените на этих шейках вкладыши новыми.

Если шейки коленчатого вала изношены и шлифуются до ремонтного размера, то вкладыши замените ремонтными (увеличенной толщины).

Упорные полукольца. Также как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях заменяйте полукольца новыми.

Полукольца заменяются также если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирайте номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор в пределах 0,06-0,26 мм.

Осевой зазор коленчатого вала проверяется с помощью индикатора, как описано в подразделе «Сборка двигателя» (см. рис. 2-19).

Осевой зазор коленчатого вала можно проверять также на двигателе, установленном на автомобиле. При этом осевое перемещение коленчатого вала создается нажатием и отпусканием педали сцепления, а величина зазора определяется по перемещению переднего конца коленчатого вала.

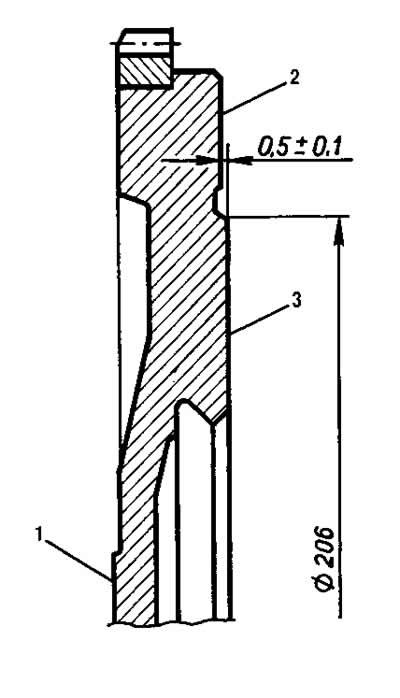

Маховик. Проверьте состояние зубчатого обода и в случае повреждения зубьев замените маховик. Если маховик имеет цвета побежалости на поверхности 3 (рис. 2-44), необходимо проверить натяг обода на маховике. Обод не должен проворачиваться при крутящем моменте 590 Нм (60 кгс·м).

Рис. 2-44. Маховик: 1 - поверхность крепления к фланцу коленчатого вала; 2 - поверхность крепления сцепления; 3 - опорная поверхность ведомого диска сцепления.

На поверхности 1 маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры.

Царапины и задиры на поверхности 3 удалите проточкой, снимая слой металла толщиной не более 1 мм. При этом проточите также и поверхность 2, выдерживая размер (0,5±0,1) мм. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допуск непараллельности 0,1 мм.

Установите маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверьте биение плоскостей 2 и 3. В крайних точках индикатор не должен показывать биений, превышающих 0,1 мм.