2. Измерить зазор поршня в цилиндре. Если он превышает допустимую величину (0,15 мм), необходимо растачивать цилиндр на один из трех диаметров увеличенного размера. Диаметр цилиндра должен измеряться на трех перпендикулярных друг другу высотах.

После расточки монтажный зазор поршня в цилиндре должен равняться 0,03 мм.

3. Если появится необходимость выточки корпуса, который был перед этим расточен на последний ремонтный размер, необходимо перевести гильзы корпуса. Эту операцию должно проводить специализированное предприятие.

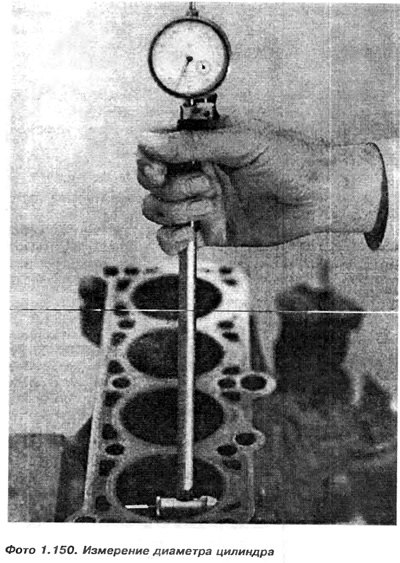

4. Необходимо проверить конус и овал гильз цилиндров с помощью штихмасса микрометрического (фото 1.150). Гильза цилиндра изнашивается более всего в верхней части, там, где наиболее тяжелые условия работы, т.е. самая высокая температура, давление и самая плохая смазка. Первое уплотнительное кольцо доходит до расстояния 5 мм от верхней грани гильзы цилиндра. Ниже почувствуется выразительный порог (барьер). Если он большой, это говорит об износе двигателя. Там же измеряем диаметр гильзы.

5. Диаметр, измеренный под порогом, не должен отличаться от диаметра, измеренного в нижней части гильзы (там, где она менее всего износится) более, чем на 0,15 мм.

6. Если новые поршни подогнаны к старым отверстиям, важно, чтобы стенки гильзы были слегка шероховаты, это производится мелкозернистой наждачкой. Это сделает возможным нормальное притирание поршневых колец.

7. Необходимо тщательно проверить, нет ли трещин и повреждений в картере и блоке цилиндров. При необходимости вынимаем заглушки масляных или водяных каналов, очищаем и продуваем их сжатым воздухом.

Новые заглушки забиваем обычно для уплотняющей жидкости. Если нет сомнений в правильности забития заглушек, можно проверить их герметичность. Для этого в масляные или водяные каналы подводим сжатый воздух, а заглушку покрываем снаружи слоем масла, чтобы были видны пузырьки воздуха, если появятся. Во время проверки другие выходы каналов должны быть закрыты. Подобным образом проверяем наличие трещин в корпусе. Заглушаем все выходы масляных и водных каналов, кроме одного, через который подаем сжатый воздух. Затем корпус помещаем в воду и определяем местоположние негерметичности. Так как на поверхности касания головки имеется очень много выходов каналов, особенно водных, различных форм, которые трудно герметизировать, предлагаем подогнать кусок резины и жесть толщиной 4-5 мм. Резина и жесть должны иметь внешнюю форму и размер, срисованные со старой прокладки из-под головки. Согласно прокладке необходимо перерисовать отверстия для болтов, крепящих головку, на резину и жесть. Затем просверливаем отверстия в обозначенных местах и приворачиваем жесть с подложенной резиной к корпусу. Герметизируем таким образом все верхние отверстия. В случае обнаружения трещин можно попробовать корпус спаять на специализированном предприятии.

8. Проверить диаметр отверстий главных вкладышей.