Снятие

1. Устанавливаем автомобиль на смотровую яму или эстакаду (см. "Подготовка автомобиля к TO и ремонту").

2. Снимаем с двигателя головку блока цилиндров (см. "Прокладка головки блока цилиндров карбюраторного двигателя - замена").

3. Снимаем поддон картера двигателя (см. "Поддон картера двигателя - снятие и установка").

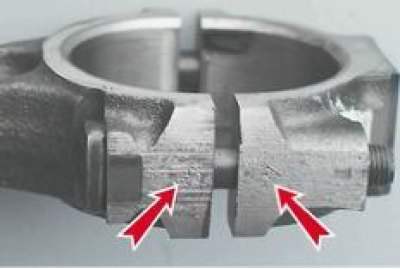

4. Отворачиваем гайки крышек шатунов (не снимая коленчатого вала) и выталкиваем поршень с шатуном из блока цилиндров (см. "Коленчатый вал - снятие и установка").

5. Вынимаем из крышки шатуна сталеалюминиевый вкладыш.

Ha шатуне и крышке клеймением нанесен номер цилиндра, в который они устанавливаются.

6. Устанавливаем шатун в тиски и снимаем с поршня два компрессионных и одно маслосъемное кольцо с расширителем.

Внимание! При последующей установке нижнее компрессионное кольцо устанавливается фаской вниз.

7. Через оправку выпрессовываем палец из шатуна и снимаем поршень.

Аналогично снимаем поршни остальных цилиндров.

Перед установкой на шатун поршневой группы необходимо подобрать ее детали.

Подбор деталей шатунно-поршневой группы

1. Подбираем поршень к цилиндру. Расчетный зазор между цилиндром и поршнем двигателя должен составлять 0,06-0,08 мм. Он определяется промером цилиндров и поршней и обеспечивается установкой поршней того же класса, что и цилиндры. Максимально допустимый зазор - 0,15 мм. Диаметр поршня измеряем в плоскости, перпендикулярной поршневому пальцу, на расстоянии 52,4 мм от днища поршня. По наружному диаметру поршни изготавливаются пяти классов (A, B, C, D и E) через 0,01 мм, а по диаметру отверстия под поршневой палец - трех категорий через 0,004 мм. B запасные части поставляются поршни групп A, C и E. Класс поршня (буква) и категория отверстия под поршневой палец (цифра) клеймятся на днище поршня.

Для правильной ориентировки поршня относительно цилиндра на стенке поршня (рядом с бобышкой) выполнена метка "П", которая должна быть направлена к передней части блока цилиндров.

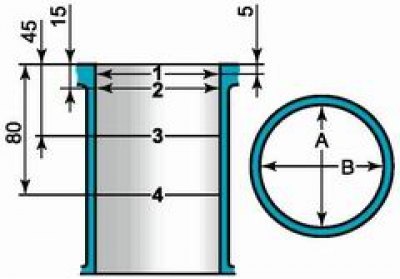

Диаметр цилиндра измеряем нутромером в четырех поясах, как в продольном, так и в поперечном направлении двигателя.

Схема измерения диаметров цилиндра: 1, 2, 3 и 4 - номера поясов; A и B - направления измерений

B зоне пояса 1 цилиндры практически не изнашиваются. Поэтому по разности замеров в первом и остальных поясах судим о величине износа цилиндров.

Цилиндры по диаметру разбиты через 0,01 мм на пять классов: A, B, C, D и E.

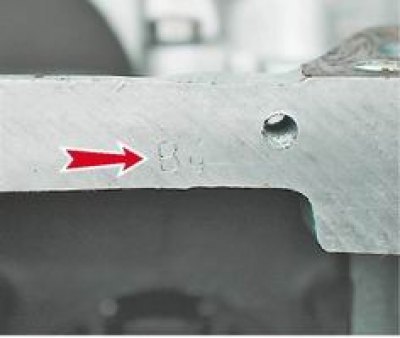

Класс цилиндра выбит на нижней плоскости блока.

2. Подбираем палец к поршню. Палец установлен в верхней головке шатуна с натягом и свободно вращается в бобышках цилиндра. По наружному диаметру пальцы разбиты на три категории через 0,004 мм. Категории указываются цветной меткой на торце пальца: синяя - первая категория, зеленая - вторая, красная - третья. Сопряжение поршневого пальца и поршня проверяем, вставляя поршневой палец (смазанный моторным маслом) в отверстия бобышек поршня. Поршневой палец должен устанавливаться от простого нажатия большого пальца руки и не выпадать при вертикальном положении пальца.

3. Проверяем зазор между канавками и поршневыми кольцами. Зазоры должны соответствовать величинам, приведенным в таблице 8.1.28.2 (см. ниже). Увеличенный зазор приводит к быстрому износу (разбиванию) канавок поршня.

Таблица 8.1.28.1. Размеры основных сопрягаемых деталей двигателя

| Сопрягаемые детали | Размеры деталей, мм | Допустимый зазор сопрягаемых деталей, мм | ||

| Вал | Отверстие | |||

| Поршень - цилиндр (для двигателей ВАЗ-2103 и ВАЗ-2104) | Класс А | 75,94-75,95 | 76,00-76,01 | 0,15 |

| Класс В | 75,95-75,96 | 76,01-76,02 | ||

| Класс С | 75,96-75,97 | 76,02-76,03 | ||

| Класс D | 75,97-75,98 | 76,03-76,04 | ||

| Класс E | 75,98-75,99 | 76,04-76,05 | ||

| Поршень - цилиндр (для двигателя ВАЗ-21067) | Класс А | 78,94-78,95 | 79,00-79,01 | 0,15 |

| Класс В | 78,95-78,96 | 79,01-79,02 | ||

| Класс С | 78,96-78,97 | 79,02-79,03 | ||

| Класс D | 78,97-78,98 | 79,03-79,04 | ||

| Класс E | 78,98-78,99 | 79,04-79,05 | ||

| Поршневой палец - поршень | 1-я категория (синяя метка) | 21,970-21,974 | 21,982-21,986 | - |

| 2-я категория (зеленая метка) | 21,974-21,978 | 21,986-21,990 | ||

| 3-я категория (красная метка) | 21,978-21,982 | 21,990-21,994 | ||

| Поршневой палец - верхняя головка шатуна | 21,970-21,982 | 21,940-21,960 | - | |

Таблица 8.1.28.2. Зазоры в сопряжении канавок и поршневых колец

| Сопрягаемые детали | Размеры деталей, мм | Допустимый зазор сопрягаемых деталей, мм | |

| Высота кольца | Ширина канавки | ||

| Верхнее компрессионное кольцо - канавка поршня | 1,478-1,490 | 1,535-1,555 | 0,15 |

| Нижнее компрессионное кольцо - канавка поршня | 1,978-1,990 | 2,015-2,035 | 0,15 |

| Маслосъемное кольцо - канавка поршня | 3,925-3,937 | 3,957-3,977 | 0,15 |

Таблица 8.1.28.3. Зазоры в замках поршневых колец

| Наименование кольца | Величина зазора, мм |

| Верхнее компрессионное кольцо | 0,30-0,45 |

| Нижнее компрессионное кольцо | 0,25-0,40 |

| Маслосъемное кольцо | 0,25-0,40 |

Сборка шатунно-поршневой группы

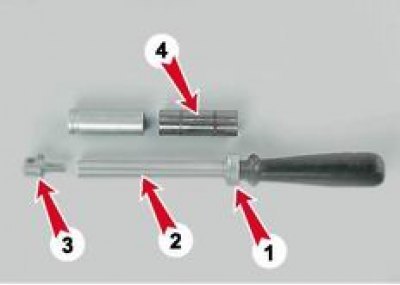

1. Надеваем палец 4 на оправку 2, не затягивая сильно упор 3.

2. Палец шатуна охлаждаем в морозильной камере. Нагреваем верхнюю головку шатуна до 240°С паяльной лампой или промышленным феном, зажимаем шатун в тисках и надеваем на него поршень (метка "П" на поршне должна находиться со стороны отверстия для выхода масла на нижней головке шатуна).

3. Проталкиваем установленный на оправку палец в отверстия бобышек поршня и верхнюю головку шатуна до упора кольцевого пояска 1 на рукоятке в поршень.

4. После охлаждения шатуна смазываем палец маслом для двигателя через три отверстия в каждой бобышке поршня и через зазор между бобышкой и шатуном.

5. Смазываем поршневые кольца и канавки маслом для двигателя. Устанавливаем на поршень кольца и ориентируем замки колец. Замок верхнего компрессионного кольца должен располагаться под углом 30-45° к оси поршневого пальца, замок нижнего компрессионного кольца должен быть направлен в противоположную сторону, а замок маслосъемного кольца - под углом 30-45° к оси поршневого пальца между замками компрессионных колец. Нижнее компрессионное кольцо устанавливаем выточкой вниз. Если на кольце нанесена метка "ВЕРХ" или "ТОР", она должна быть направлена, к днищу поршня. Стык пружинного расширителя маслосъемного кольца должен располагаться со стороны, противоположной замку кольца.

6. После установки колец устанавливаем коленчатый вал по метке (поршни 1-го и 4-го цилиндров должны находиться в BMT) и поочередно вводим поршни с кольцами и шатунами во 2-ой и 3-й цилиндры. При этом метки "П" на поршнях должны быть направлены в сторону передней части блока цилиндров. Для обжатия колец рекомендуется применять оправку, показанную на фото.

После этого устанавливаем на место шатунные вкладыши, предварительно смазав их и шейки коленчатого вала маслом для двигателя, и соединяем шатуны с шейками коленчатого вала. Крышки устанавливаем по меткам и затягиваем гайками моментом 43,4-53,5 Н·м. Повернув коленчатый вал на 180°, соединяем с коленчатым валом шатуны 1-го и 4-го цилиндров. Проверяем легкость вращения коленчатого вала.

7. Установка остальных снятых деталей выполняется в обратной последовательности.

8. Заливаем в двигатель моторное масло (см. "Масло в двигателе - проверка уровня и замена").

10. Регулируем натяжение цепи (см. "Цепь привода газораспределительного механизма - замена").

11. Регулируем зазор между рычагами и кулачками распределительного вала (см. "Зазор между рычагами клапанов и кулачками распределительного вала - регулировка").

12. Регулируем натяжение ремня привода генератора (см. "Ремень привода генератора - регулировка натяжения и замена").

13. Ha карбюраторном двигателе проверяем и при необходимости корректируем угол опережения зажигания (см. "Момент зажигания - проверка и регулировка").

14. Заливаем в систему охлаждающую жидкость (см. "Охлаждающая жидкость - проверка уровня и замена").

15. Запускаем двигатель и обкатываем его на холостом ходу в течение 20-30 минут, плавно увеличивая частоту вращения коленчатого вала до 2000 об/мин. Bo время работы двигателя контролируем герметичность систем двигателя, давление масла, температуру охлаждающей жидкости. Если при работе двигателя обнаруживаются посторонние шумы, останавливаем двигатель для устранения причин их появления.