Открыть большую картинку в новой вкладке »

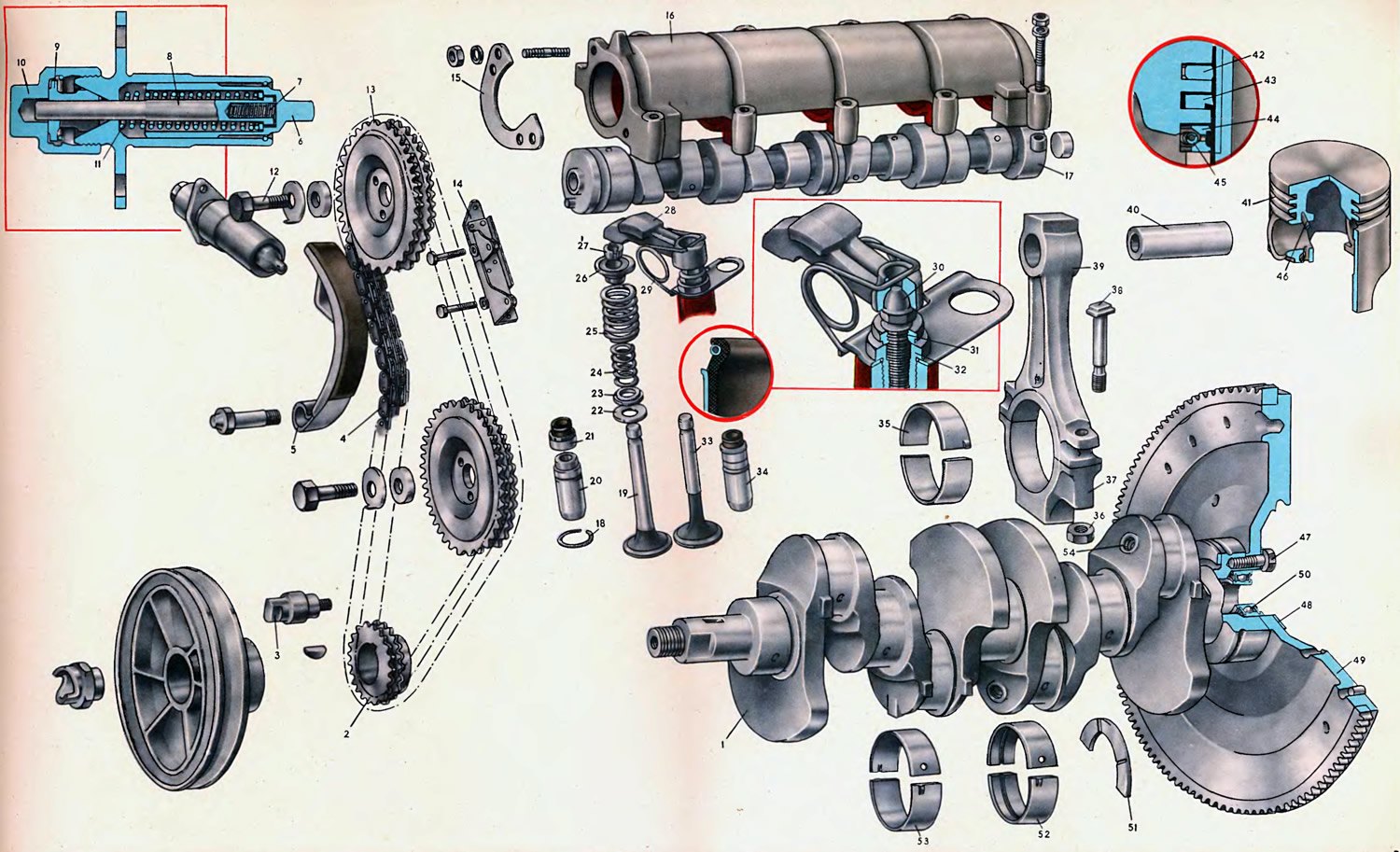

1. Коленчатый вал. 2. Звездочка коленчатого вала. 3. Ограничительный палец цепи. 4. Цепь привода распределительного вала. 5. Башмак натяжителя цепи. 6. Плунжер натяжителя цепи. 7. Пружина плунжера натяжителя цепи. 8. Стержень натяжителя цепи. 9. Зажимной сухарь стержня. 10. Фиксирующая гайка. 11. Пружина натяжителя цепи. 12. Болт крепления звездочки. 13. Звездочка распределительного вала. 14. Успокоитель цепи. 15. Упорный фланец распределительного вала. 16. Корпус подшипников распределительного вала. 17. Распределительный вал. 18. Стопорное кольцо. 19. Впускной клапан. 20. Направляющая втулка впускного клапана. 21. Маслоотражательный колпачок. 22. Опорная шайба наружной пружины клапана. 23. Опорная шайба внутренней пружины клапана. 24. Внутренняя пружина клапана. 25. Наружная пружина клапана. 26. Тарелка пружин клапана. 27. Сухарь клапана. 28. Рычаг привода клапана. 29. Пружина рычага привода клапана. 30. Регулировочный болт клапана. 31. Контргайка регулировочного болта. 32. Втулка регулировочного болта. 33. Выпускной клапан. 34. Направляющая втулка выпускного клапана. 35. Вкладыш шатунного подшипника. 36. Гайка крепления крышки шатуна. 37. Крышка шатуна. 38. Болт крепления крышки шатуна. 39. Шатун. 40. Поршневой палец. 41. Поршень. 42. Верхнее компрессионное кольцо. 43. Нижнее компрессионное кольцо. 44. Маслосъемное кольцо. 45. Пружина маслосъемного кольца. 46. Теплорегулирующая пластина поршня. 47. Болт крепления маховика. 48. Шайба болтов крепления маховика. 49. Маховик. 50. Передний подшипник первичного вала коробки передач. 51. Полукольца упорного подшипника коленчатого вала. 52. Вкладыши 1, 2, 4 и 5-го коренных подшипников. 53. Вкладыш центрального коренного подшипника.

Энергия расширения продуктов сгорания топлива через кривошипно-шатунный механизм передается на коленчатый вал двигателя. Детали кривошипно-шатунного механизма при этом подвергаются воздействию значительных механических и термических нагрузок. Подбор материалов поршня, пальца, поршневых колец и их конструкция обеспечивают надежное уплотнение цилиндра, эффективный теплоотвод, малую массу деталей, минимальный коэффициент трения, высокую прочность и надежность.

Поршни 41 изготовлены из алюминиевого сплава и покрыты слоем олова для улучшения прирабатываемости. Юбка поршня в поперечном сечении овальная, причем большая ось овала перпендикулярна оси поршневого пальца. По высоте поршень имеет коническую форму: в верхней части меньший диаметр, чем в нижней. Кроме того, в бобышки поршня залиты стальные пластины 46. Все это выполнено для компенсации неравномерности тепловой деформации поршня при работе в цилиндрах двигателя, возникающей из-за неравномерного распределения массы металла внутри юбки поршня.

В бобышках поршня выполнены отверстия для прохода масла к поршневому пальцу Отверстие под поршневой палец смещено от оси симметрии на 2 мм в правую сторону двигателя. Это уменьшает возможность появления стука поршня при переходе через верхнюю мертвую точку.

Поршни по наружному диаметру подразделяются на пять классов через 0,01 мм и индивидуально подобраны к каждому цилиндру, а по диаметру отверстия под поршневой палец — на три категории через 0,004 мм.

Поршни по массе в одном и том же двигателе подобраны с максимально допустимым отклонением ±2,5 г.

Поршневой палец 40 — стальной, цементированный, трубчатого сечения, запрессован в верхнюю головку шатуна с натягом и свободно вращается в бобышках поршня.

Поршневые пальцы, как и отверстия в бобышках поршня по наружному диаметру, подразделяются на три категории через 0,004 мм. Собираемые палец и поршень должны принадлежать к одной категории.

Поршневые кольца 42, 43 и 44, обеспечивающие необходимое уплотнение цилиндра, изготовлены из чугуна. На поршне установлены два компрессионных (уплотняющих) кольца, которые уплотняют зазор между поршнем и цилиндром и отводят тепло от поршня, и одно маслосъемное, которое препятствует попаданию масла в камеру сгорания. Кольца прижимаются к стенке цилиндра силами собственной упругости и давлением газов. Верхнее компрессионное кольцо 42 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность его хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей. Нижнее компрессионное кольцо 43 скребкового типа (имеет проточку по наружной поверхности) фосфатированное, выполняет также дополнительную функцию и маслосбрасывающего кольца.

Маслосъемное кольцо 44 имеет прорези для снимаемого с цилиндра масла и внутреннюю витую пружину 45 — расширитель, обеспечивающий дополнительное прижатие кольца к стенке цилиндра.

Шатуны 39 — стальные, кованые со стержнем двутаврового сечения. Нижняя головка шатуна разъемная; в ней устанавливаются вкладыши 35 шатунного подшипника. Крышка нижней головки 37 крепится двумя болтами 38 и самоконтрящимися гайками 36. Шатун обрабатывается вместе с крышкой, и поэтому при сборке имеющиеся номера на шатуне и крышке должны быть одинаковы и находиться с одной стороны.

Через отверстие в месте перехода нижней головки шатуна в стержень проходит масло, смазывающее стенки цилиндра.

Коленчатый вал 1 отлит из чугуна и является основной силовой деталью двигателя, которая воспринимает действие давления газов и инерционных сил. Материал вала работает на усталость. Повышение усталостной прочности достигается большим перекрытием коренной и шатунной шеек, наличием пяти опор (полноопорный), поверхностной закалкой шеек токами высокой частоты на глубину 2—3 мм, специально выполненными переходами между шейками и щеками, тщательной обработкой напряженных мест.

Смазка от коренных подшипников к шатунным подводится по сверленым каналам, которые закрываются заглушками 54. Осевое перемещение коленчатого вала (не более 0,35 мм) ограничено двумя упорными полукольцами 51, расположенными в блоке по обе стороны заднего коренного подшипника. Следует иметь в виду, что канавки, находящиеся на одной стороне полуколец 51, должны быть обращены к упорным поверхностям коленчатого вала.

В заднем конце коленчатого вала выполнено гнездо под передний подшипник 50 первичного вала коробки передач.

Маховик 49 отлит из чугуна и имеет напрессованный стальной зубчатый обод для пуска двигателя стартером. Маховик крепится к заднему торцу коленчатого вала шестью болтами 47, под которыми установлена шайба 48.

Вкладыши коренных 52, 53 и шатунных 35 подшипников — тонкостенные, биметаллические сталеалюминиевые. Вкладыши каждого коренного или шатунного подшипника состоят из двух половинок. От провертывания вкладыши удерживаются выступом, входящим в паз шатунного или коренного подшипника. Все шатунные вкладыши одинаковые и взаимозаменяемые. Вкладыши 52 1, 2, 4 и 5-го коренных подшипников одинаковы и взаимозаменяемы, вкладыш 53 центрального (3-го) коренного подшипника отличается от остальных шириной.

Газораспределительный механизм обеспечивает наполнение цилиндров двигателя свежим зарядом горючей смеси и выпуск отработавших газов.

К деталям газораспределительного механизма относятся: распределительный вал, клапаны и направляющие втулки, пружины с деталями крепления, рычаги привода клапанов. Газораспределительный механизм приводится в движение от ведущей звездочки 2 коленчатого вала 1 двухрядной роликовой цепью 4. Этой же цепью через вторую звездочку приводится в движение валик привода масляного насоса, распределителя зажигания и бензонасоса. Особенностью привода является применение полуавтоматического натяжного устройства (включающего натяжитель и его башмак) и успокоителя цепи 14.

Для регулирования натяжения цепи необходимо отвернуть фиксирующую гайку 10. При этом цепь натягивается башмаком 5, на который действует пружина 11 через плунжер 6. Башмак натяжителя поворачивается вокруг болта крепления. После затяжки гайки 10 стержень 8 зажимается цангами сухаря 9, вследствие чего блокируется наружная пружина натяжителя. При работе на плунжер 6 воздействует только внутренняя пружина 7, обеспечивающая благодаря зазору 0,2—0,5 мм в механизме натяжителя компенсацию колебаний цепи. Успокоитель цепи 14 с резиновой накладкой гасит колебания ведущей ветви цепи. В нижней части блока цилиндров установлен ограничительный палец 3, предотвращающий спадание цепи в картер при снятии на автомобиле звездочки распределительного вала.

Распределительный вал 17, управляющий открытием и закрытием клапанов,— чугунный, литой, с закаленными токами высокой частоты трущимися поверхностями кулачков и опорных шеек. К переднему торцу распределительного вала крепится центральным болтом 12 ведомая звездочка 13. Распределительный вал вращается на пяти опорах в специальном корпусе 16, укрепленном на головке цилиндров в девяти точках.

От осевых перемещений распределительный вал удерживается упорным фланцем 15, помещенным в проточке передней опорной шейки вала. Упорный фланец прикреплен к корпусу подшипников распределительного вала двумя шпильками с гайками. Смазка к трущимся поверхностям распределительного вала подводится от масляной магистрали через канавку на центральной опорной шейке, через сверление по оси вала и отверстия на кулачках и опорных шейках.

Клапаны (впускной 19 и выпускной 33), служащие для периодического открытия и закрытия отверстий впускных и выпускных каналов, расположены в головке блока цилиндров наклонно в один ряд. Головка впускного клапана имеет больший диаметр для лучшего наполнения цилиндра, а рабочая фаска выпускного клапана, работающая при высоких температурах в агрессивной среде выпускных газов, имеет наплавку из жаростойкого сплава. Кроме того, выпускной клапан выполнен составным: стержень из хромоникельмолибденовой стали с лучшей износостойкостью на трение и теплопроводностью для отвода тепла от головки клапана к его направляющей втулке, а головка из жаропрочной хромоникельмарганцовистой стали. Впускной клапан изготовлен из хромоникельмолибденовой стали.

Пружины (наружная 25 и внутренняя 24) прижимают клапан к седлу и не дают возможности клапану отрываться от рычага привода. Пружины нижними концами опираются на две опорные шайбы 22 и 23. Верхняя опорная тарелка 26 пружин удерживается на стержне клапана двумя сухарями 27, имеющими в сложенном виде форму усеченного конуса.

Направляющие втулки 20 и 34 клапанов изготовлены из чугуна, запрессованы в головку и от возможного выпадания удерживаются стопорными кольцами 18. Отверстие во втулке окончательно обрабатывается в сборе с головкой блока цилиндров, что обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла и клапана. Для уменьшения проникновения масла в камеру сгорания через зазоры между втулкой и стержнем клапана применены маслоотражательные колпачки 21, изготовленные из маслостойкой резины.

Седла клапанов изготовлены из специального чугуна и в охлажденном состоянии запрессованы в нагретую головку блока. Вставные седла клапанов обеспечивают необходимую прочность при воздействии ударных нагрузок. Для того чтобы получить надежную посадку седла клапана в расточенном гнезде головки блока при различных коэффициентах расширения материалов головки блока и седла, седло перед запрессовкой охлаждают до —180°С, а головку цилиндров нагревают до 170°С.

Рычаги 28, стальные, передают усилие от кулачка распределительного вала клапану. Рычаг одним концом опирается на сферическую головку регулировочного болта 30 и удерживается пружинами 29, а другим, имеющим специальную канавку для удерживания рычага на клапане,— на торец клапана. Регулировочный болт 30 ввернут во втулку 32, которая, в свою очередь, ввернута в головку блока цилиндров. Регулировочный болт стопорится гайкой 31.