Коленчатый вал

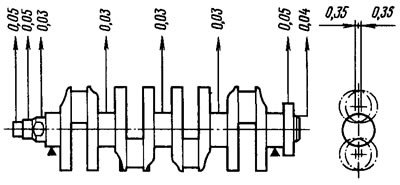

Осматривают коленчатый вал. Трещины в любом месте коленчатого вала не допускаются. На поверхностях, сопрягаемых с рабочими кромками сальников, не допускаются царапины, забоины и риски. Устанавливают коленчатый вал крайними коренными шейками на две призмы и проверяют индикатором биение в местах, указанных на рис. 44. Цифрами на рисунке показаны допустимые биения и смещения шеек.

Рис. 44. Проверка коленчатого вала

Измеряют диаметры коренных и шатунных шеек. Шейки следует шлифовать при износе до диаметра на 0,005 мм меньшего минимального для данного размера коленчатого вала, а также если овальность шеек больше 0,03 мм или на них есть задиры и риски. Диаметры шеек нормального размера даны в табл. 1. Диаметры шеек ремонтных размеров (уменьшенные на 0,25; 0,5; 0,75; 1,00 мм) равны соответственно у коренных: 50,569-0.02; 50,319-0.02; 50,069-0.02; 49,819-0.02 мм; а у шатунных: 47,60-0.02; 47,35-0.02; 47,10-0.02; 46,85-0.02 мм.

Шлифуют шейки с уменьшением до ближайшего ремонтного размера. Расстояние между осями шатунных и коренных шеек должно быть 35,5+0.025-0.05 мм (ход поршня 71+0.05-0.10 мм), а радиусы галтелей шеек 1,8—2,0 мм.

После шлифования овальность и конусообразность коренных и шатунных шеек должны быть не более 0,005 мм, а смещение осей шатунных шеек от плоскости, проходящей через оси шатунных и коренных шеек, должно быть ±0,35 мм (см. рис. 44). Для проверки устанавливают вал крайними шейками на призмы и выставляют вал так, чтобы ось шатунной шейки 1-го цилиндра находилась в горизонтальной плоскости, проходящей через оси коренных шеек. Затем индикатором проверяют смещение в вертикальном направлении шатунных шеек 2-го, 3-го и 4-го цилиндров относительно шатунной шейки 1-го цилиндра. Прошлифовав шейки, полируют их с помощью алмазной пасты или пасты ГОИ.

После шлифования и последующей доводки шеек удаляют заглушки масляных каналов, а затем прогоняют гнезда* заглушек фрезой А.94016/10, надетой на шпиндель А.94016. Тщательно промывают коленчатый вал и его каналы для удаления остатков абразива и продувают сжатым воздухом. Оправкой А.86010 запрессовывают новые заглушки и зачеканивают каждую в трех точках кернером.

* Диаметр гнезд под заглушки ∅10-0.036 мм.

На первой щеке коленчатого вала маркируют величину уменьшения коренных и шатунных шеек (например, К 0,25; Ш 0,50).

Вкладыши

На вкладышах нельзя производить никаких подгоночных операций. При задирах, рисках или отслоениях антифрикционного слоя их заменяют новыми. Если при проверке вкладышей окажется возможным их дальнейшее использование, то проверяют зазор между ними и шейками коленчатого вала.

Зазор можно определить расчетом, измерив диаметры шеек, постелей под вкладыши и толщину вкладышей. В том случае, если зазор превышает максимально допустимый (0,1 мм для шатунных и 0,15 мм для коренных шеек), заменяют вкладыши другими с увеличенной толщиной после шлифования шеек. Признаком правильности сборки и сопряжения шеек с соответствующими вкладышами является свободное вращение коленчатого вала.

Упорные полукольца

Так же, как и на вкладышах, на полукольцах нельзя производить никаких подгоночных операций. При задирах, рисках и отслоениях заменяют полукольца новыми. Полукольца заменяют также, если осевой зазор коленчатого вала превышает максимально допустимый — 0,35 мм. Новые полукольца подбирают номинальной толщины или увеличенной на 0,127 мм, чтобы получить осевой зазор 0,06—0,26 мм.

Осевой зазор коленчатого вала проверяется с помощью индикатора, как показано на рис. 31.

Маховик

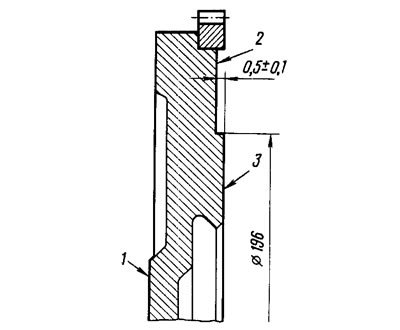

Проверяют состояние зубчатого венца и в случае повреждения зубьев маховик заменяют. На поверхности 1 (рис. 45) маховика, прилегающей к фланцу коленчатого вала, и на поверхности 3 под ведомый диск сцепления не допускаются царапины и задиры. Неплоскостность поверхности 3 должна быть не более 0,06 мм.

Рис. 45. Проверка маховика

Царапины и задиры на поверхности 3 удаляют проточкой, снимая слой металла толщиной не более 1 мм. При этом протачивают также и поверхность 2, не затрагивая зубчатый обод и выдерживая размер (0,5±0,1) мм. При проточке необходимо обеспечить параллельность поверхностей 2 и 3 относительно поверхности 1. Допускаемая непараллельность не более 0,1 мм.

Устанавливают маховик на оправку, центрируя его по посадочному отверстию с упором на поверхность 1, и проверяют биение плоскостей 2 и 3. В местах, указанных стрелками на рис. 45, индикатор не должен показывать биений, превышающих 0,1 мм.

При замене маховика балансировать его не требуется.