Снятие и установка

Поднимают заднюю часть автомобиля и снимают колесо и колпак ступицы. Снимают барабан тормоза, расшплинтовав и отвернув гайку крепления подшипников ступицы колеса. Ослабив трос стояночного тормоза, отсоединяют от рычага 10 (см. рис. 121) наконечник 11 троса, снимают пружину 12, нижнюю стяжную пружину и пластинчатую пружину 1. Снимают тормозные колодки 2 в сборе с разжимной планкой и верхней стяжной пружиной, для чего предварительно выводят из зацепления с опорой нижние концы тормозных колодок. Отсоединяют от колодок разжимную планку и верхнюю стяжную пружину. Отвертывают гайку болта, соединяющего рычаг 10 ручного привода колодок с колодкой.

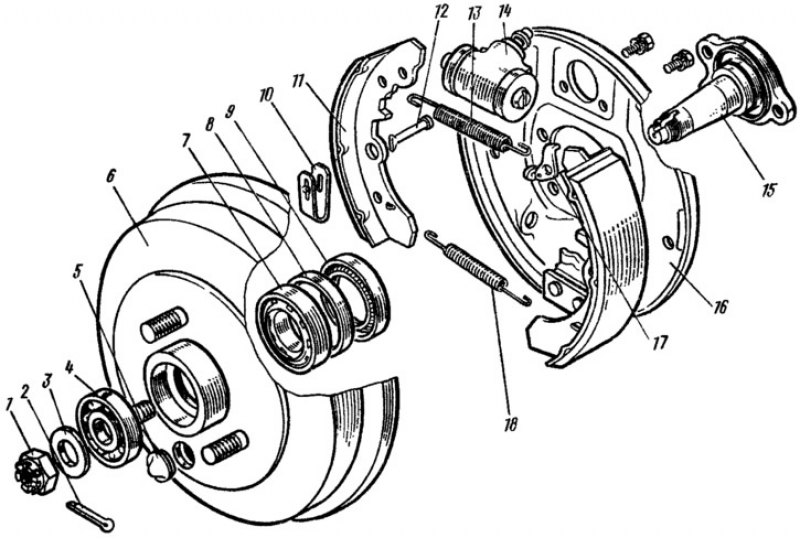

Приняв меры, не допускающие утечку жидкости из главного цилиндра, отсоединяют от колесного цилиндра 14 (рис. 134) трубку подвода тормозной жидкости и заглушают входные отверстия цилиндра и трубки. Снимают колесный цилиндр 14. При замене щита 16 тормоза отвертывают болты его крепления к фланцу оси 15 ступицы заднего колеса и снимают щит.

Рис. 134. Детали тормозного механизма и оси заднего колеса: 1 — гайка; 2 — шплинт; 3 — шайба; 4 — передний подшипник; 5 — заглушка; 6 — барабан со ступицей колеса; 7 — задний подшипник ступицы; 8 — дистанционное кольцо сальника; 9 — сальник; 10 — пластинчатая пружина; 11 — тормозная колодка; 12 — стойка колодки; 13 — верхняя стяжная пружина колодок; 14 — колесный цилиндр; 15 — ось ступицы заднего колеса; 16 — щит тормоза; 17 — зацеп пружины; 18 — нижняя стяжная пружина колодок.

Установку деталей тормозного механизма проводят в последовательности, обратной снятию, с учетом следующего: после установки колодок на щите тормоза убеждаются, что концы колодок правильно расположились в пазах упоров поршней колесного цилиндра и на опорной пластине.

Разборка и сборка колесных цилиндров

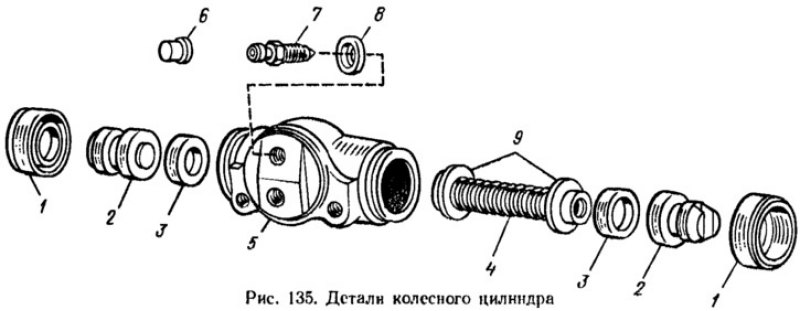

Снимают защитные колпачки 1 (рис. 135) и поршни 2, вынимают уплотнители 3, чашки 9 с пружиной 4, вывертывают штуцер 7 с уплотнительным кольцом 8 и колпачком 6. Проверяют чистоту рабочих поверхностей цилиндра 5 и поршней. Поверхности должны быть совершенно гладкими, без рисок и шероховатостей, чтобы не происходило утечки жидкости и преждевременного износа поршней и уплотнителей. Дефекты на зеркале цилиндра устраняют притиркой или шлифованием. Однако увеличение внутреннего диаметра не допускается.

Проверяют упругость пружины. Длина ее в свободном состоянии должна быть 34 мм, под нагрузкой (35±2) Н—17,8 мм. При необходимости заменяют ее. Заменяют уплотнители новыми. Проверяют также, не повреждены ли защитные колпачки цилиндра, при необходимости заменяют их новыми.

Перед сборкой обильно смазывают все детали тормозной жидкостью. В последовательности, указанной на рис. 135, устанавливают детали в корпус цилиндра без усилия, чтобы не повредить трущиеся поверхности. Устанавливают защитные колпачки, затем проверяют перемещение поршней. которое должно быть плавным, без заеданий.

Проверка технического состояния деталей

Колодки

Внимательно проверяют, нет ли на колодках повреждений и деформаций. Проверяют упругость стяжных и пластинчатых пружин колодок, при необходимости заменяют их новыми. Верхняя стяжная пружина должна иметь длину 99 мм под нагрузкой (202,9±19,6) Н, нижняя — 90 мм под нагрузкой (134±13) Н. Проверяют частоту накладок; если обнаружены грязь или следы смазки, накладки тщательно очищают щеткой и промывают уайт-спиритом; кроме того, проверяют, нет ли утечки смазки внутри барабана; обнаруженные неисправности устраняют.

Колодки заменяют новыми, если толщина накладок стала менее 1,5 мм. Замену проводят одновременно на обоих тормозных механизмах, т. е. заменяют обе пары колодок.

Тормозные барабаны

Осматривают тормозные барабаны. Если на рабочей поверхности имеются глубокие риски или чрезмерная овальность, то растачивают барабаны на станке. Затем на станке абразивными мелкозернистыми брусками шлифуют барабаны. Это увеличивает долговечность накладок и улучшает равномерность и эффективность торможения. Увеличение диаметра барабана (180 мм) после шлифовки допускается до 181 мм. Предельно допустимый диаметр барабана 181,5 мм. Эти требования должны строго соблюдаться, в противном случае нарушается прочность барабана.

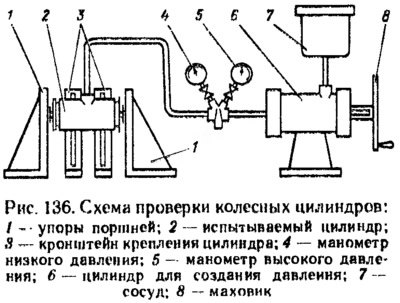

Проверка колесных цилиндров задних тормозов на стенде

Устанавливают цилиндр на стенд, присоединяют к нему трубопровод от манометров (рис. 136) и прокачивают систему. Регулируют упоры 1 так, чтобы в них упирались поршни колесного цилиндра. Проверяют отсутствие утечки жидкости. Подключают манометр 4 низкого давления и, медленно вращая маховик 8, устанавливают по манометру давление жидкости 0,05 МПа.

Убеждаются, что установленное давление удерживается в течение 5 мин. Повторяют аналогичное испытание при давлении 0,1—0,2—0,3—0,4—0,5 МПа.

Снижают давление и подключают манометр 5 высокого давления. Придерживаясь указанных правил, повторяют испытание при давлении 5—10—15 МПа. Не допускается снижение давления из-за утечки жидкости через уплотнительные элементы, соединения трубопроводов, штуцера для прокачки гидропривода или через поры отливки. Допускается незначительное (не более 0,5 МПа) в течение 5 мин уменьшение давления, особенно при более высоких давлениях, из-за усадки уплотнителей.