Снятие и установка

Отсоединяют от регулятора трубопроводы, отвернув гайки его крепления к стойке брызговика кузова, снимают регулятор давления. При отсоединении трубопроводов обращают внимание на их положение, чтобы при установке присоединить их к тем же гнездам. Перепутывание трубопроводов недопустимо.

Установка регулятора давления проводится в обратной последовательности.

Разборка, проверка деталей и сборка

В зависимости от характера неисправности разборка регулятора давления может быть полной и неполной. В случае подтекания жидкости из-под заглушки производится неполная разборка регулятора. Для этого вывертывают пробку 1 (см. рис. 119), вынимают пружину 2 с опорной чашкой и, подавая сжатый воздух в камеру С, выталкивают из корпуса толкатель 19 в сборе с уплотнительными кольцами 5 и втулкой 4.

Полная разборка проводится в случае подтекания тормозной жидкости из-под стакана 12 или несоответствия характеристик регулятора давления при проверке на стенде. При полной разборке сверлом 2,5—3 мм высверливают места кернения стакана 12, соблюдая при этом осторожность, чтобы не повредить корпус регулятора. Специальным приспособлением спрессовывают стакан 12 и снимают в сборе с пружиной 11, упорам 8, 9 и колпачком 10. Затем вынимают стопорное кольцо 7, предварительно поджав втулку 13 внутрь корпуса. Придерживая втулку 13 на штоке поршня, вынимают поршень 14 в сборе с уплотнителем 6, пружиной, шайбами, уплотнительным кольцом 15 и втулкой 13. Втулка 17 стопорится в корпусе кольцом 16 и из корпуса не вынимается.

Отвертывают пробку 1 и вынимают из корпуса пружину 2 и толкатель 19 в сборе с тарелкой, кольцом 18, уплотнительными кольцами 5 и втулкой 4.

Проверяют пружину 11. Ее длина должна быть 24 мм под нагрузкой (110±11) Н.

Проверка деталей

Промывают детали изопропиловым спиртом или тормозной жидкостью и внимательно осматривают их. Поверхности деталей не должны иметь повреждений и заметного износа. Проверяют состояние и упругость пружины втулки толкателя. Ее длина должна быть 7,5 мм под нагрузкой (14±1,5) Н. Поврежденные и изношенные детали, а также уплотнительные кольца заменяют новыми.

На стенде БС-137.000 проверяют герметичность клапана регулятора давления, завальцованного в пробке 1. Если он пропускает жидкость, заменяют пробку регулятора в сборе с клапаном.

Сборка

Собирают узел толкателя, смазывая все детали тормозной жидкостью. Собранный узел устанавливают в корпус регулятора давления, устанавливают чашку с пружиной и завертывают пробку 1 моментом (39,2—49) Н·м.

Проверяют утопание заглушки 3 в корпусе регулятора, которое должно составлять 1—2 мм. При сборке стакан 1 заменяют новым.

Проверка регулятора давления на стенде

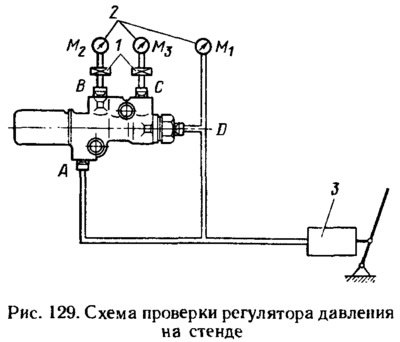

Установив регулятор давления на стенд, подключают его, как показано на рис. 129.

Прокачивают систему через клапаны 1.

Проверяют герметичность подсоединения регулятора к стенду (утечка тормозной жидкости не допускается) .

Подают на входы А и D регулятора пульсирующее давление 0—8 МПа с частотой около 1 Гц. Выполняют 15—20 циклов для приработки деталей регулятора. Давление создается цилиндром 3.

Определяют давление включения регулятора. Для этого используют манометры 2 (M1 и М2). Медленно подавая давление на входы А и D, замеряют величину давления, при которой появляется разность между их показаниями. Давление на манометре М1 будет нарастать в прежнем темпе, а темп нарастания давления на манометре М2 уменьшится, и его показания будут отставать. Давление, при котором начинает появляться разность в показаниях манометров, соответствует давлению включения регулятора. Оно должно быть (3,5±0,5) МПа.

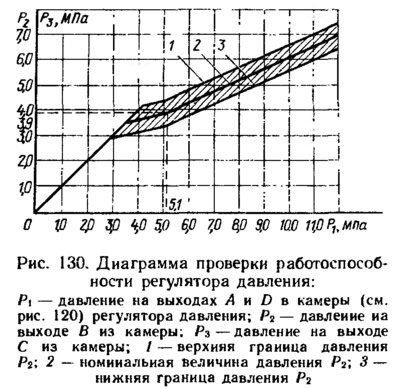

Проверяют работу регулятора давления в диапазоне 3—12 МПа на входах А и D. Давление на выходе В (показание манометра М2) должно укладываться в заштрихованную зону (рис. 130).

Показания манометров М3 и М2 (см. рис. 129) не должны отличаться более чем на 0,5 МПа в диапазоне от 0 до 12 МПа на входах А и D регулятора.