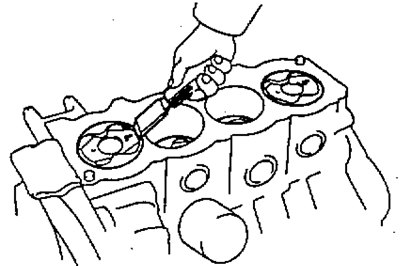

а) Проворачивая коленчатый вал, последовательно установите поршни в ВМТ. Шабером очистите поверхности днищ поршней от углеродных отложений.

б) Шабером снимите остатки прокладки головки блока на поверхности разъема блока цилиндров.

в) Сжатым воздухом удалите углеродные отложения и остатки прокладки головки блока с поверхностей, отверстий под болты.

Примечание: используя сжатый воздух опасайтесь попадания в глаза частиц грязи.

2. Очистите головку блока цилиндров.

а) Очистите поверхность головки блока от остатков прокладки головки блока.

Примечание: будьте осторожны, чтобы не повредить поверхность головки блока, сопрягаемую с прокладкой.

б) Очистите поверхности камер сгорания головки блока металлической щеткой, удалив остатки углеродных отложений.

в) Очистите отверстия направляющих втулок головки блока щеткой и растворителем.

г) Очистите поверхность головки блока цилиндров (сопрягаемую с поверхностью блока цилиндров), используя мягкую щетку и растворитель.

3. Проверьте головку блока цилиндров.

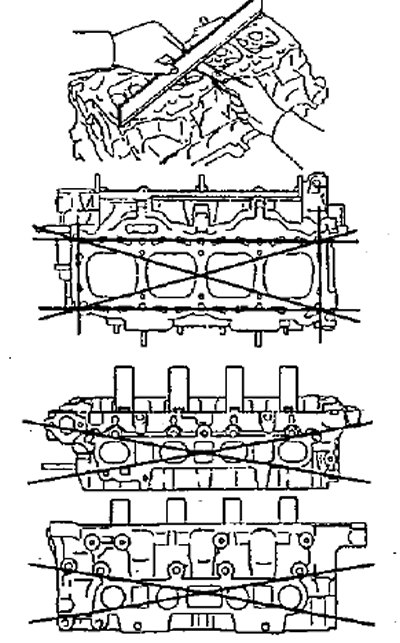

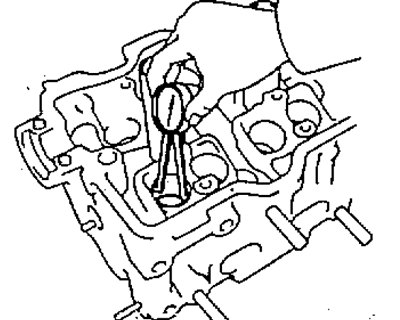

а) Прецизионной линейкой и плоским щупом, как показано на рисунке, проверьте неплоскостность рабочих поверхностей головки блока цилиндров, сопрягаемых:

- с поверхностью блока цилиндров.

- с поверхностями впускного и выпускного трубопроводов.

Максимально допустимая неплоскостность поверхности:

газового стыка:

- 2С — 0,20 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 0,05мм

привалочной коллекторов:

- 2С — 0,20 мм

- 3S-FE, 4S-FE — 0,08 мм

- 4A-FE, 5A-FE, 7A-FE — 0,10 мм

Если величина неплоскостности превышает максимально допустимую, замените головку блока цилиндров или отшлифуйте ее.

б) Используя проникающий краситель, проверьте наличие трещин в камерах сгорания, впускных и выпускных каналах и на поверхности газового стыка. При наличии трещин, замените головку блока цилиндров или заварите ее (с последующей шлифовкой).

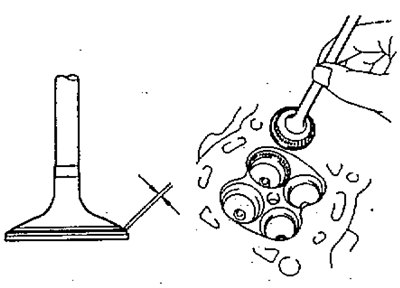

4. Очистите клапаны.

а) Шабером снимите налет углеродистых отложений с тарелки клапана.

б) Щеткой окончательно очистите клапан.

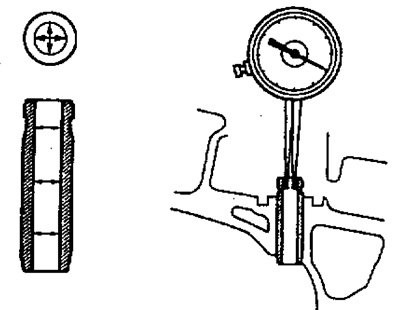

5. Проверьте диаметры стержней клапанов и внутренние диаметры направляющих втулок клапанов.

а) Нутромером измерьте внутренний диаметр направляющих втулок клапанов.

- Внутренний диаметр втулки: 2С — 8,010-8,030 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 6,010-6,030 мм

б) Микрометром измерите диаметр стержня клапана.

Диаметр стержня клапана:

впускной клапан

- 2С — 7,975-7,990 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 5,970-5,985 мм

выпускной клапан

- 2С — 7,960-7,975 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 5,965-5,980 мм

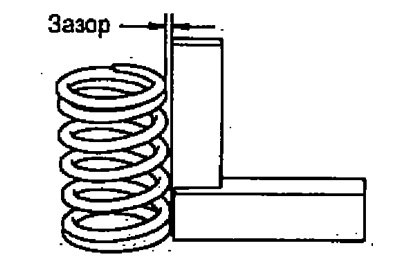

в) По разности измерений диаметра стержня клапана и внутреннего диаметра направляющей втулки найдите зазор между стержнем клапана и его направляющей, .

Номинальный масляный зазор:

впускной клапан:

- 2С — 0,020-0,055 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 0,025-0,060 мм

выпускной клапан:

- 2С — 0,035-0,070 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE — 0,030-0,065 мм

Максимальный масляный зазор:

- впускной клапан — 0,08 мм

- выпускной клапан — 0,10 мм

Если зазор больше максимально допустимого,, замените клапан и направляющую втулку.

6. Если необходимо, замените направляющие втулки клапанов.

а) Постепенно нагрейте головку блока цилиндров в водяной ванне до температуры 80-100°С.

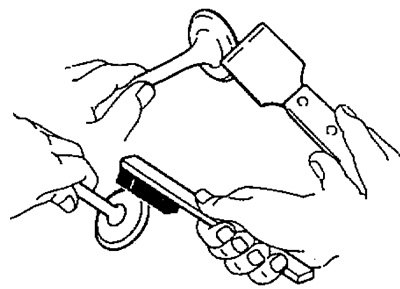

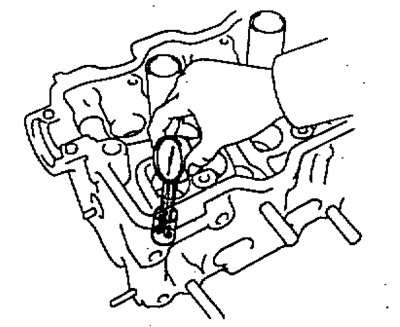

б) Используя выколотку и молоток, выпрессуйте направляющую втулку.

в) Нутромером измерьте диаметр отверстия под направляющую втулку в корпусе головки блока цилиндров.

Номинальный диаметр отверстия:

- 2С — 13,000-13,027 мм

- 3S-FE, 4S-FE — 10,985 -11,012 мм

- 4A-FE, 5A-FE, 7A-FE — 11,000-11,027 мм

Если диаметр отверстия под направляющую в корпусе головки блока больше номинального, то расточите отверстие под направляющую до ремонтного диаметра:

- 2С — 13,050-13,077 мм

- 3S-FE, 4S-FE — 11,035-11,062 мм

- 4A-FE, 5A-FE, 7A-FE — 11,050-11,077 мм

г) Выберите новый размер (стандартный или ремонтный на 0,05 мм) наружного диаметра направляющей втулки.

Номинальный диаметр:

- 2С — 13,040-13,051 мм

- 3S-FE, 4S-FE — 11,033-11,044 мм

- 4A-FE, 5A-FE, 7A-FE — номинальный

Ремонтный диаметр:

- 2С — 13,090-13,101 мм

- 3S-FE, 4S-FE — 11,083-11,094 мм

- 4A-FE, 5A-FE и 7A-FE — ремонтный (0,05)

Если диаметр отверстия под направляющую в корпусе головки блока превышает ремонтный размер, то замените головку блока цилиндров.

Примечание: на двигателе 2С направляющие втулки впускных и выпускных клапанов имеют разные размеры.

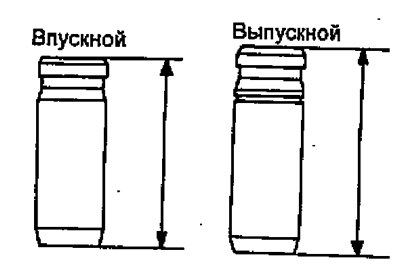

Направляющие втулки:

впускных клапанов:

- 2С — 46,0 мм

выпускных клапанов:

- 2С — 50,0 мм

д) Нагрейте головку блока цилиндров в водяной ванне до температуры 80-100°С.

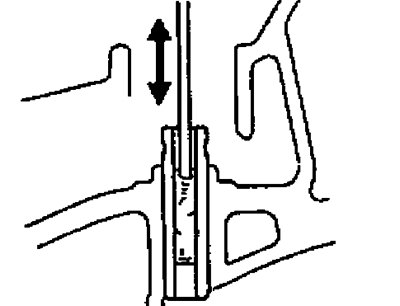

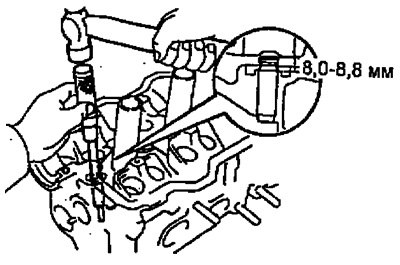

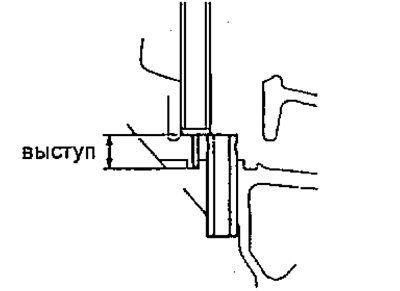

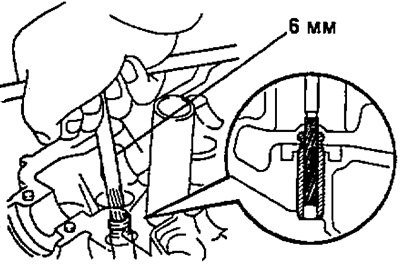

е) Установите направляющую втулку клапана. Используя выколотку и молоток, установите новую направляющую втулку клапана, чтобы она выступала из головки блока цилиндров на:

- 3S-FE, 4S-FE — 8,0-8,8 мм

- 4A-FE, 7A-FE, 5A-FE — 12,7-13,1 мм

- 2С — 17,3-18,1 мм

3S-FE, 4S-FE

4A-FE, 5A-FE, 7A-FE, 2C

ж) Используя развертку на 6 мм (3S-fer .FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE) или 8 мм (2С) разверните внутреннее от-вёрстие направляющей, чтобы обеспечить номинальный зазор между направляющей и стержнем клапана (см. пункт 5 (в)).

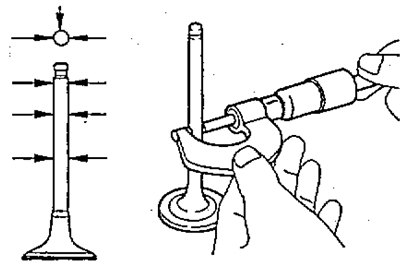

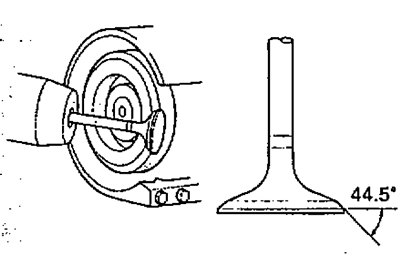

Проверьте и притрите клапаны.

а) Прошлифуйте клапаны до устра-нения следов нагара и царапин.

б) Убедитесь, что притертая фаска клапана образует угол 44,5° относи-тельно плоскости, перпендикулярной оси стержня.

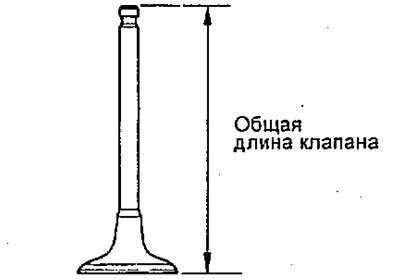

Проверьте общую длину клапана.

Номинальная длина:

Впускной клапан:

- 2С — 105,70 мм

- 3S-FE — 97,60 мм

- 4S-FE — 100,60 мм

- 4A-FE, 5A-FE, 7A-FE — 87,45 мм

Выпускной клапан:

- 2С — 105,35 мм

- 3S-FE — 98,45 мм

- 4S-FE — 100,45 мм

- 4A-FE, 5A-FE, 7A-FE — 87,84 мм

Минимальная общая длина:

Впускной клапан:

- 2С — 105,20 мм

- 3S-FE — 97,10 мм

- 4S-FE — 100,10 мм

- 4A-FE, 5A-FE, 7A-FE — 86,95 мм

Выпускной клапан:

- 2С — 104,85 мм

- 3S-FE — 98,00 мм

- 4S-FE — 99,95 мм

- 4A-FE, 5A-FE, 7A-FE — 87,35 мм

Если общая длина меньше минимально допустимой, замените клапан.

г) Измерьте диаметр штока клапана.

Номинальный диаметр:

Впускной клапан:

- 2С — 7,975-7,990 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 5,970-5,985 мм

Выпускной клапан:

- 2С — 7,960-7,975 мм

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 5,965-5,980 мм

д) Проверьте состояние торцевой поверхности клапанов на предмет наличия износа.

Если торец клапана изношен, перешлифуйте торец или замените клапан.

Примечание: при перешлифовке не допускайте уменьшения общей длины клапана, выходящей за предел её минимально допустимого значения.

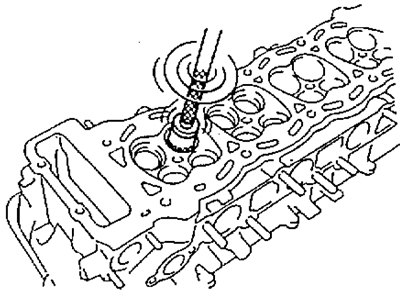

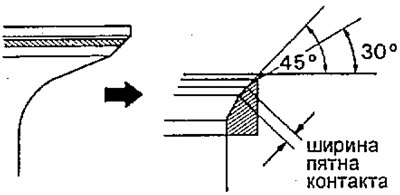

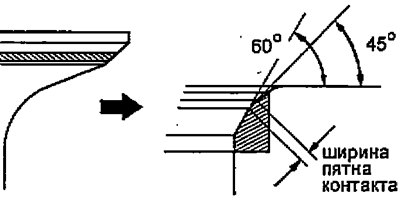

8. Проверьте и очистите седла клапанов.

а) Фрезой из твердого сплава с углом конуса 45° прошлифуйте седла клапанов, сняв минимальный слой металла только, для очистки рабочих фасок сёдел.

б) Проверьте правильность посадки клапана в седло.

б) Проверьте правильность посадки клапана в седло.

Нанесите тонкий слой белил на фаску клапана. Прижмите рабочую фаску клапана к седлу, но не вращайте клапан. Затем уберите клапан и осмотрите седло и фаску клапана.

Если краска проявляется по всей окружности (360°) седла клапана, направляющая (втулка) клапана и седло клапана концентричны. В противном случае перешлифуйте фаску.

Убедитесь, что пятно контакта находится в средней части рабочей фаски клапана и имеет ширину:

- 3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE — 1,0-1,4 мм

- 2С — 1,2-1,6 мм

В противном случае скорректируйте фаску следующим образом:

Если пятно контакта расположено слишком высоко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 30° и 45°.

Если пятно контакта расположено слишком низко на фаске клапана, то для перешлифовки седла используйте фрезы с углом конуса 60° и 45°, как показано на рисунке.

г) Вручную притрите клапан и седло клапана с использованием абразивной пасты.

д) После притирки очистите клапан и седло клапана.

9. Проверьте клапанные пружины.

а) Используя металлический угольник (90°), проверьте неперпендикулярность пружины клапана, как показано на рисунке.

- Максимально допустимая неперпендикулярность составляет — 2,0 мм

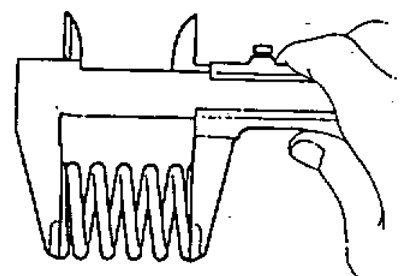

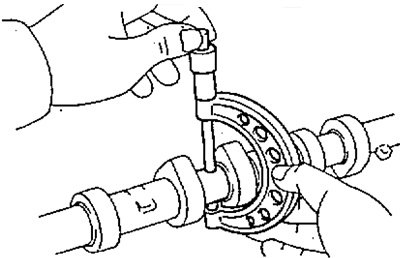

6) Штангенциркулем измерьте свободную длину пружины в свободном состоянии:

Длина пружины клапана:

- 2С — 47,50 мм

- 3S-FE — 41,96 мм

- 4S-FE — 45,40 мм

4A-FE, 7A-FE, 5A-FE

- кроме Lean burn — 38,57 мм

- с Lean burn — 42,40 мм

Если длина пружины отличается от номинальной, замените пружину клапана.

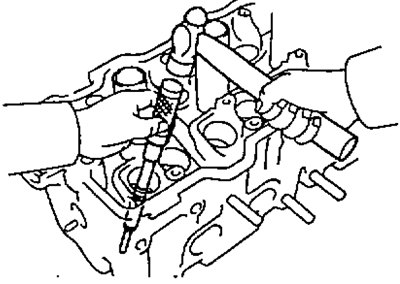

10. Проверьте распределительные валы и подшипники.

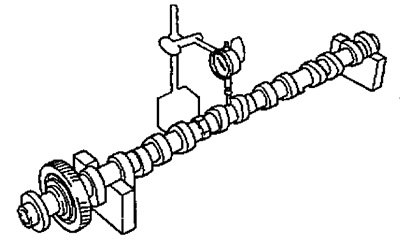

А. Проверьте распределительный вал на предмет наличия изгиба.

а) Уложите распределительный вал на призмы.

б) Стрелочным индикатором проверьте биение распределительного вала относительно средней шейки.

Максимальное биение:

- 3S-FE, 4S-FE, 4A-FE и 5A-FE, 7A-FE — 0,04 мм

- 2С — 0,06 мм

Если биение превышает допустимое значение, замените распределительный вал.

Б. Проверьте высоту кулачков распределительного вала, измерив ее микрометром.

2С:

Номинальная высота кулачков:

- впускные — 45,90 мм

- выпускные — 48,35 мм

3S-FE:

Высота кулачков распределительного вала впускных клапанов:

- номинальная — 42,01-42,11 мм

- минимально допустимая — 41,86 мм

Высота кулачков распределительного вала выпускных клапанов:

- номинальная — 40,06-40,16 мм

- минимально допустимая — 39,91 мм

4S-FE:

Высота кулачков распределительного вала впускных клапанов:

- номинальная — 34,91-35,01 мм

- минимально допустимая — 34,76 мм

Высота кулачков распределительного вала выпускных клапанов:

- номинальная — 34,81-34,91 мм

- минимально допустимая — 35,41 мм

4A-FE, 5A-FE, 7A-FE:

Высота кулачков распределительного вала впускных клапанов:

- номинальная — 41,91-42,01 мм

- минимально допустимая — 41,50 мм

Высота кулачков распределительного вала выпускных клапанов:

- номинальная — 41,96-42,06 мм

- минимально допустимая — 41,55 мм

Если высота кулачка — меньше чем минимум, замените распределительный вал.

В. Проверьте размеры опорных шеек распределительного вала, измерив их диаметры микрометром.

Диаметр опорных шеек распределительных валов:

3S-FE, 4S-FE — 26,959-26,975 мм

4A-FE, 5A-FE, 7A-FE:

- 1-й опорной — 24,949-24,965 мм

- остальных — 22,949-22,965 мм

2С — 27,979-27,995 мм

Если диаметры шеек выходят за пределы, указанные в технических условиях, проверьте масляный зазор между шейкой и подшипником.

Г. Проверьте состояние подшипников распределительного вала на предмет наличия выкрашивания и царапин на их поверхностях. При наличии перечисленных дефектов замените крышки подшипников или головку блока цилиндров в сборе.

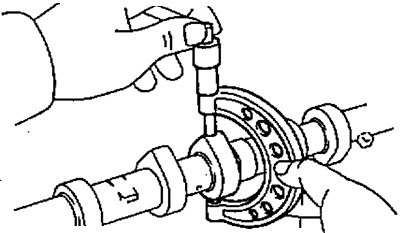

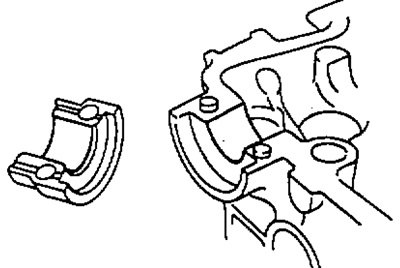

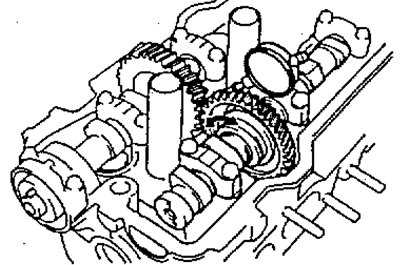

Д. (3S-FE, 4S-FE, 4A-FE, 5A-FE, 7A-FE)

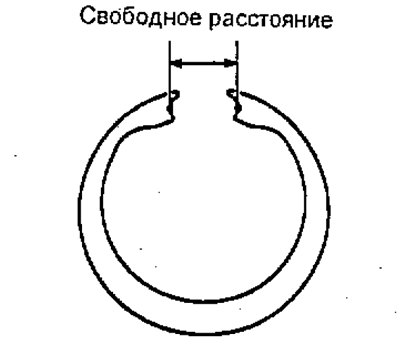

Проверьте состояние пластинчатой, разрезной пружины шестерни распределительного вала, измерив зазор её замка в свободном

Свободный зазор:

- двигатели серии S — 22,5-22,9 мм

- двигатели серии А — 17,0-17,6 мм

Если зазор замка в свободном состоянии выходит за указанные пределы, замените пластинчатую пружину шестерни.

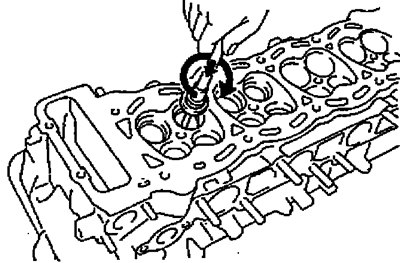

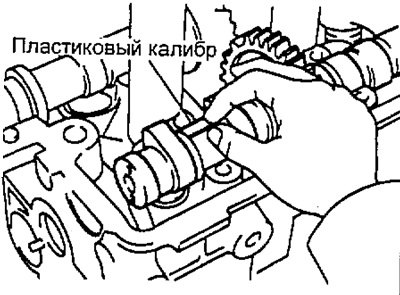

Е. Проверьте радиальный масляный зазор в подшипниках распределительного вала.

а) Очистите рабочие поверхности шеек распределительного вала и крышек подшипников.

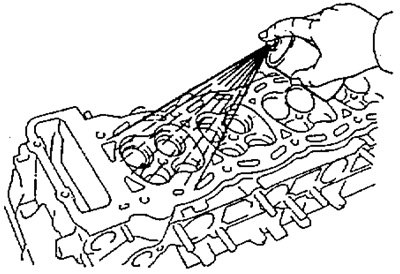

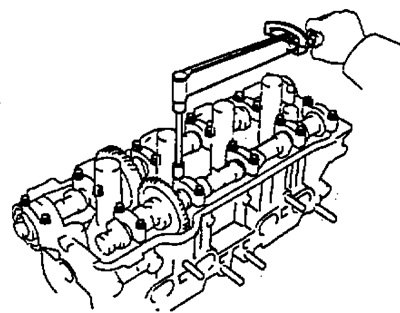

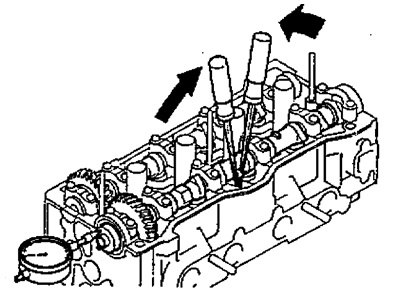

б) Уложите распределительные валы в постели головки блока цилиндров.

в) Положите по кусочку пластикового калибра на каждую шейку распределительного вала.

Примечание:

- - (4A-FE, 7A-FE) стрелки на крышках подшипников должны быть направлены к передней части двигателя.

- - (2С) затяните болты в три приёма, начиная с внутренней стороны.

г) Установите крышки подшипников. Затяните болты крышек.

Момент затяжки:

- двигатели серии S, С — 18 Нм

- двигатели серии А — 13 Нм

Примечание: не проворачивайте распределительный вал.

д) Снимите крышки подшипников.

е) Измерьте ширину сплющенных пластиковых калибров в наиболее широкой части и вычислите зазор.

Радиальный зазор в подшипниках распределительного вала:

Номинальный:

- 4A-FE, 5A-FE, 7A-FE — 0,035-0,072 мм

- 2С — 0,037-0,073 мм

- 3S-FE, 4S-FE — 0,025-0,062 мм

Максимально допустимый — 0,1 мм

Если зазор больше максимально допустимого, замените распределительный вал. При необходимости замените крышки подшипников и головку блока цилиндров.

ж) Удалите остатки пластиковых калибров.

Ж. Проверьте осевой зазор распределительного вала.

а) Установите распределительный вал в постели головки блока цилиндров.

б) Индикатором измерите осевой зазор при перемещении распределительных валов назад и вперед.

Осевой зазор распределительных валов:

2С:

- номинальный — 0,080-0,18 мм

- максимально допустимый — 0,25 мм

3S-FE, 4S-FE:

Номинальный:

- вал впускных клапанов — 0,045-0,100 мм

- вал выпускных клапанов — 0,030-0,085 мм

Максимально допустимый:

- вал впускных клапанов — 0,12 мм

- вал выпускных клапанов — 0,10 мм

4A-FE, 5A-FE, 7A-FE:

Номинальный:

- вал впускных клапанов — 0,030-0,085 мм

- вал выпускных клапанов — 0,035-0,090 мм

Максимально допустимый — 0,11 мм

Если осевой зазор больше максимально допустимого, замените распределительный вал. Если необходимо, замените крышки подшипника, и головку блока цилиндров.

3. (3S-FE, 4S-FE, 4A-FE, 5A-FE и 7A-FE). Измерьте зазор в зубчатом зацеплении распределительных валов.

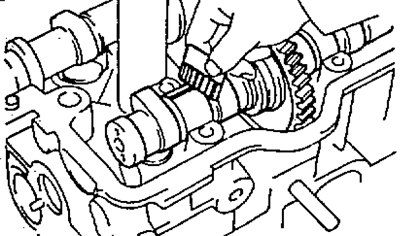

а) Установите оба распределительных вала в головку блока, не устанавливая вспомогательную шестерню привода распределительного вала выпускных клапанов.

б) Часовым индикатором измерьте зазор в зубчатом зацеплении.

- Номинальный зазор — 0,02-0,20 мм

- Максимальный зазор — 0,30 мм

Если зазор больше максимального, замените распределительные валы.

11. Проверьте толкатели и расточки под толкатели в корпусе головки блока.

а) Индикатором-нутромером измерьте диаметры расточек под толкатели в головке блока цилиндров.

Диаметр расточки под толкатель е головке блока:

- 2С — 37,960-37,975 мм

- 3S-FE — 31,000-31,016 мм

- 4S-FE — 28,000-28,021 мм

- 4A-FE, 5A-FE, 7A-FE — 31,000-31,025 мм

б) Микрометром измерьте диаметр толкателя.

Диаметр толкателя:

- 2С — 37,922-37,932 мм

- 3S-FE, 4A-FE, 5A-FE, 7A-FE — 30,966-30,976мм

- 4S-FE — 27,975-27,985 мм

в) Проверьте масляный зазор. Вычтите значение диаметра толкателя из значения диаметра расточки под толкатель в корпусе головки и определите зазор.

Зазор между толкателем и стенкой расточки под толкатель:

Номинальный:

- 2С — 0,028-0,053 мм

- 3S-FE — 0,024-0,050 ММ

- 4S-FE, — 0,015-0,046 мм

- 4A-FE, 5A-FE, 7A-FE — 0,024-0,059 мм

Максимальный:

- 2С — 0,10мм

- Остальные — 0,07 мм

Если зазор превышает максимально допустимый, замените толкатель. При необходимости замените головку блока цилиндров.

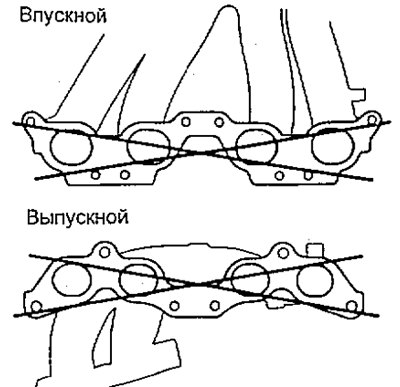

12. (Кроме 4A-FE, 7A-FE) Используя прецизионную поверочную линейку и плоский щуп, проверьте контактные поверхности коллекторов на предмет неплоско-стности привалочных поверхностей. Максимальная неплоскостность:

- 2С — 0,40 мм

- 3S-FE, 4S-FE — 0,30 мм

3S-FE, 4S-FE