Проверки на автомобиле

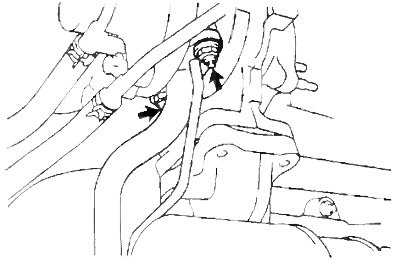

1. Проверьте систему впуска и выпуска.

а) Проверьте отсутствие утечек и засорения между воздушным фильтром и воздуховодом, и между воздуховодом и головкой блока цилиндров. Замените при необходимости неисправные элементы. Устраните возникшие неплотности в соединениях.

2. Проверьте состояние систем и отсутствие:

- деформаций деталей:

- посторонних предметов в каналах;

- трещин.

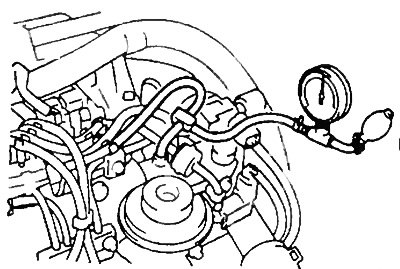

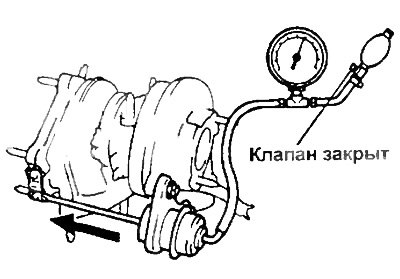

3. Проверьте давления наддува.

а) Прогрейте двигатель.

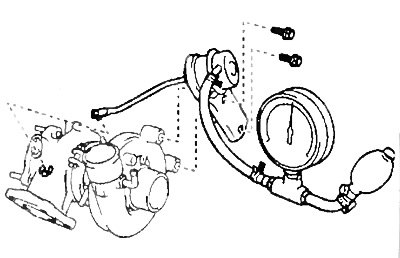

б) Установите в разрыв шланга соединенного со впускным коллектора манометр.

в) Выключите сцепление и резко нажмите на педаль акселератора. Измерьте давление наддува при частоте вращения коленчатого вала 5100-5200 об/мин.

- Давление — 0,53-0,67 бар

Если давление меньше регламентированного — проверьте герметичность систем впуска и выпуска. Если системы в норме — замените турбокомпрессор. Если давление больше регламентированного — проверьте состояние вакуумного шланга привода клапана перепуска. Если шланг в норме — замените турбокомпрессор.

4. Проверьте вращение колеса компрессора.

Снятие и установка турбокомпрессора

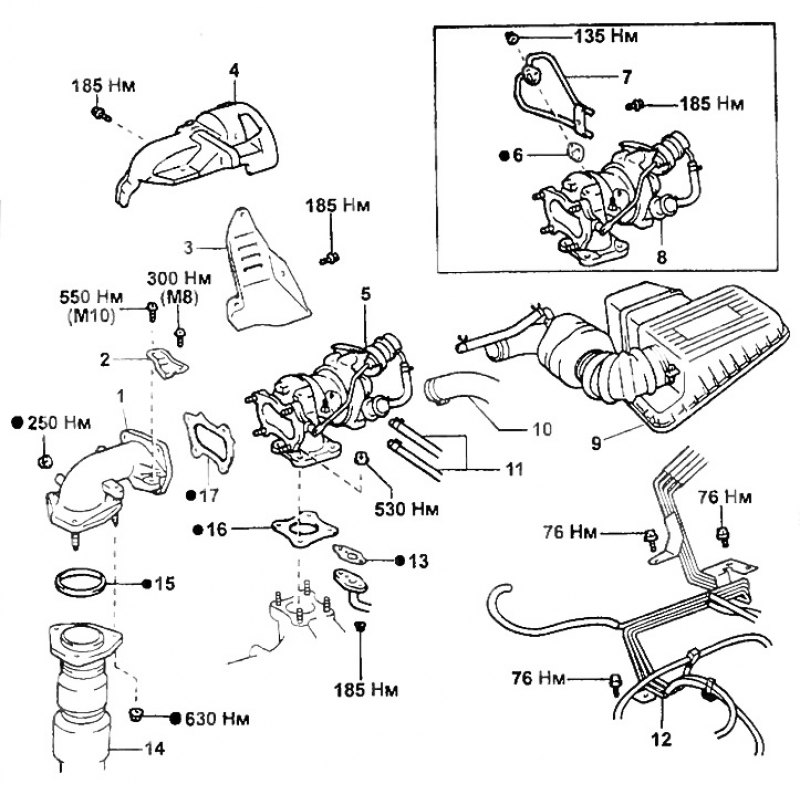

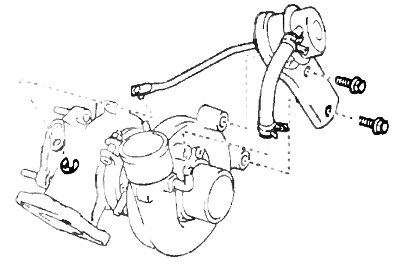

Примечание: установка турбокомпрессора производится в последовательности обратной снятию. Моменты затяжек гаек и болтов указаны на рисунке "Снятие и установка турбокомпрессора". При установке используйте новые прокладки.

1. Слейте из двигателя охлаждающую жидкость.

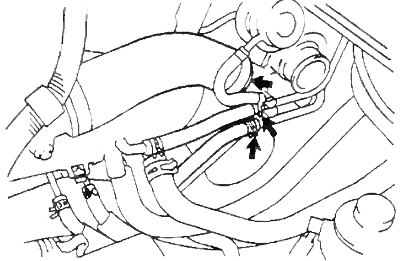

2. Отсоедините жгут проводов.

3. Отсоедините вакуумные трубки.

4. Отсоедините воздушную трубку.

5. Снимите теплозащитные экраны.

6. Снимите кронштейн турбокомпрессора, отвернув три болта.

7. Отверните три болта и снимите приемную трубу.

Снятие и установка турбокомпрессора. 1 - выходной патрубок, 2 - кронштейн турбокомпрессора, 3 - теплозащитный экран №2, 4 - теплозащитный экран №1, 5-, 8 - турбокомпрессор в сборе, 6-, 13-, 15-, 16-, 17 - прокладка, 7 - трубки подвода охлаждающей жидкости, 9 - крышка воздушного фильтра с резонатором, 10 - воздушный шланг №1, 11 - шланги подвода охлаждающей жидкости, 12 - вакуумные трубки, 14 - приемная труба.

8. Отверните два болта и снимите кронштейн турбокомпрессора. Снимите выходной патрубок, отвернув четыре болта

9. Отверните два болта и отсоедините трубку слива масла.

10. Отсоедините шланги подвода охлаждающей жидкости и воздушный шланг №1.

11. Отверните четыре гайки, снимите турбокомпрессор в сборе и прокладку.

12. Отверните две гайки, отсоедините трубки подачи охлаждающей жидкости и снимите прокладку.

Проверка турбокомпрессора

1. Проверьте вращение колес. Убедитесь, что колеса вращается плавно.

Если колеса не вращается или вращается с сопротивлением — замените турбокомпрессор.

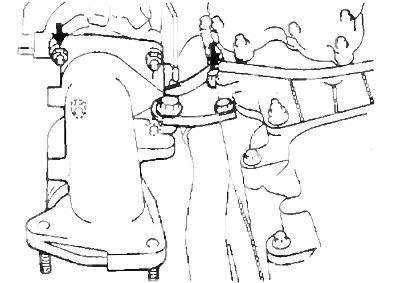

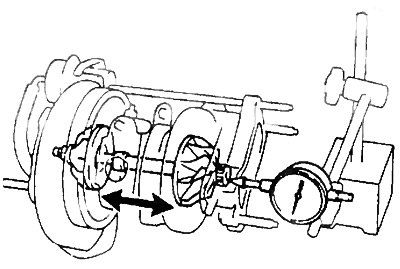

2. Проверьте осевой зазор вала компрессора.

Установите стрелочный индикатор со стороны компрессора, передвигая рукой колесо турбины, измерите осевой зазор.

- Осевой зазор — не более 0,11 мм

Если осевой зазор выходит за допустимые пределы — замените турбокомпрессор.

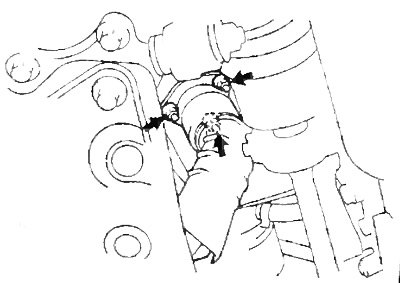

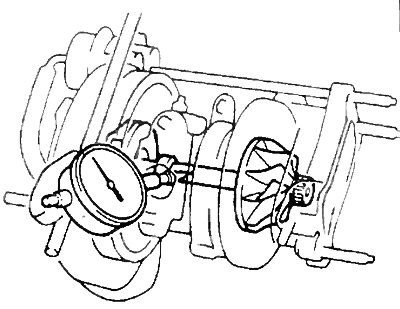

3. Проверьте радиальный зазор вала компрессора.

а) Через отверстие слива масла из турбокомпрессора установите индикатор на вал компрессора.

б) Перемещая вал в радиальном направлении измерьте радиальный зазор.

- Радиальный зазор — не более 0,16 мм

Если радиальной зазор выходит за допустимые пределы — замените турбокомпрессор.

4. Проверьте работу привода исполнительного механизма

а) Отсоедините шланг диафрагмы привода

б) Создайте над диафрагмой давление примерно в 0,92-0,97 бар: шток привода должен переместиться и клапан должен открыться.

Предупреждение: никогда не подавайте на диафрагму давление более 1,4 бар.

Проверка исполнительного механизма

1. При необходимости, снимите исполнительный механизм.

а) Отсоедините воздушный шланг.

б) Отверните два бота крепления исполнительного механизма к корпусу турбокомпрессора.

в) Снимите стопорное кольцо крепления штока к клапану, и снимите исполнительный механизм.

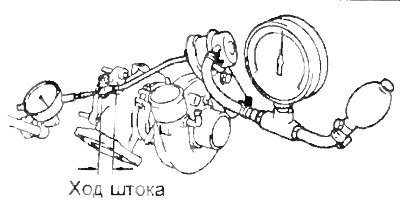

2. Отрегулируйте ход штока исполнительного механизма.

Примечание: регулировка осуществляется на установленном исполнительном механизме.

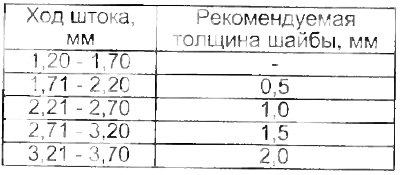

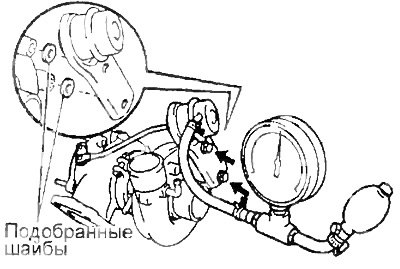

а) Установите стрелочный индикатор и подайте давление 0,88 бар на исполнительный механизм и измерьте ход штока.

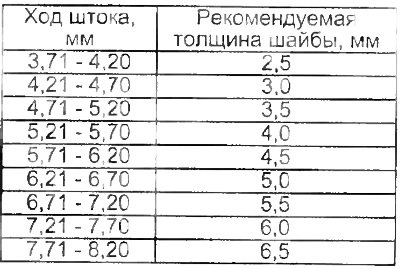

б) Исходя из измеренного значения хода штока выберите из ниже приведенной таблицы необходимую толщину шайбы.

Примечание:

- Для получения необходимой толщины можно использовать набор шайб различной толщины (0,5; 1,0; 2,0; 3,0 мм).

- Используйте такой же набор шайб различной толщины между исполнительным механизмом и корпусом

- Если необходимая толщина шайбы больше чем 3,5 мм. то замените установочные болты исполнительного механизма.

в) При необходимости установите новые шайбы и болты, подайте давление 1,09 бар.

- Момент затяжки — 19 Нм

г) Подайте давление 0,88 бар на исполнительный механизм и повторно проверьте ход штока.

- Номинальное значение — 1,20 - 1,70 мм

При необходимости замените шайбы.

4. Подсоедините воздушный шланг.

5. Проверьте давления наддува (см. "Проверки на автомобиле").