2. Используя скребок, очистить контактную поверхность головки блока цилиндров от остатков прокладки.

3. Сжатым воздухом очистить отверстия под болты от сажи и смазки.

4. Используя скребок, очистить поверхность контакта блока цилиндров остатков прокладки.

5. Металлической щеткой очистить поверхности камеры сгорания от нагара.

6. Используя мягкую щетку и растворитель окончательно почистить головку блока цилиндров.

7. Скребком удалить нагар с головок клапанов. Используя металлическую щетку, тщательно почистить клапаны.

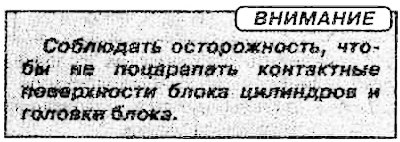

8. Используя линейку и щуп проверить головку блока цилиндров на коробление путем замеров в указанных на рисунке направлениях. Стандартная неплоскостность контактной поверхности головки блока цилиндров: менее 0,03 мм, предельно допустимое значение неплоскостности: 0,06 мм.

9. Проверить камеры сгорания, впускные и выпускные каналы, контактную поверхность на наличие трещин. В случае обнаружения трещин заменить головку блока цилиндров.

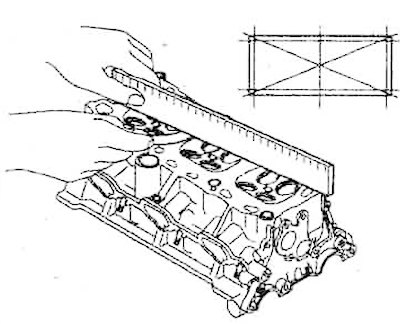

10. Используя нутромер, измерить внутренний диаметр направляющих втулок клапанов в указанных на рисунке местах.

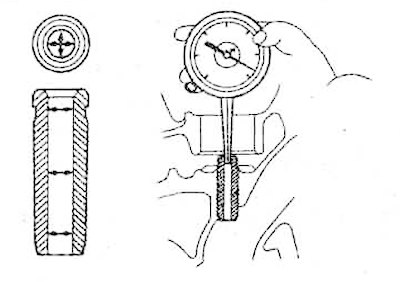

11. Используя микрометр, измерить диаметр стержня клапана в указанных на рисунке местах.

12. Вычитанием диаметра стержня клапана в соответствующей точке из внутреннего диаметра направляющей втулки, определить величину зазора между направляющей втулкой и клапаном.

Номинальный зазор между направляющей втулкой и клапаном:

- Впускным: 0,020-0,050 мм;

- Выпускным: 0,030-0,065 мм.

Предельно допустимый зазор между направляющей втулкой и клапаном:

- Впускным: 0,1 мм;

- Выпускным: 0,13 мм.

Если величина зазора превышает предельно допустимое значение, заменить клапан и направляющую втулку клапана.

13. Измерить угол фаски клапана. Проверить степень износа фаски клапана и в случае необходимости заменить клапан новым.

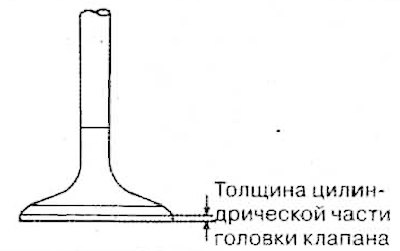

14. Измерить толщину головки клапана. Стандартная толщина головки клапана:

- Впускного: 1,0 мм;

- Выпускного: 1,3 мм.

Предельно допустимая толщина головки клапана:

- Впускного: 0,5 мм;

- Выпускного: 0,8 мм.

Если толщина цилиндрической части головки клапана менее предельно допустимой, заменить клапан новым.

15. Проверить степень износа стержня клапана, заменить в случае необходимости. -

16. Проверить седло клапана на наличие следов перегрева. Проверить плотность посадки клапана в седле. Заменить седло клапана в случае необходимости.

17. Перед расточкой седла клапана проверить степень износа направляющей втулки клапана. Заменить направляющую втулку в случае необходимости. Расточка седел клапанов производиться на шлифовальных станках, а также при помощи разверток. Размеры седла клапана при этом должны соответствовать номинальным и обеспечивать плотную посадку клапана.

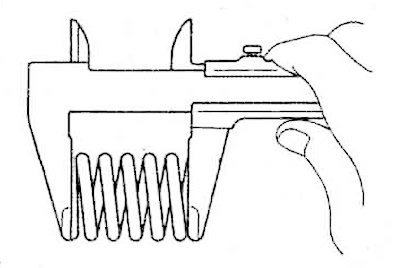

18. С помощью угольника проверить отклонение от вертикали каждой клапанной пружины. При отклонении от вертикали более, чем на 3° заменить пружину.

19. Проверить длину пружины в свободном состоянии. Заменить пружины, длина которых не соответствует норме (42,5 мм).

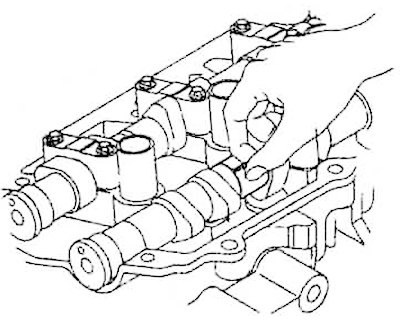

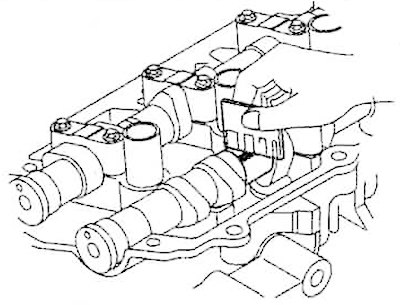

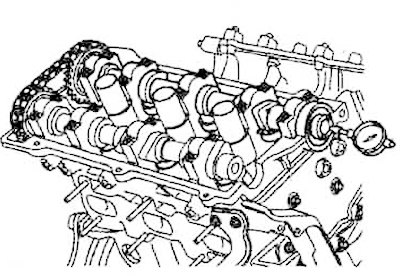

20. Микрометром измерить высоту впускных и выпускных кулачков распредвала. Стандартное значение высоты как впускного, так и выпускного клапанов: 43,95 - 44,15 мм. Если высота какого-либо из кулачков меньше минимального предела, распредвал подлежит замене.

21. Микрометром измерить диаметры опорных шеек распредвала. Номинальный диаметр опорных шеек распредвала: 25,964 - 25,980 мм. Если диаметр опорных шеек не соответствует номинальному, проверить зазор между опорными шейками и подшипниками.

22. Проверить опорные подшипники на предмет расслоения и износа. В случае обнаружения повреждения подшипника, крышки подшипников заменяются в комплекте с головкой блока цилиндров.

23. Проверить зазор между опорными шейками распредвала и подшипниками. Для этого:

- 1) Почистить крышки подшипников и опорные шейки.

- 2) Вставить распредвал в головку блока цилиндров.

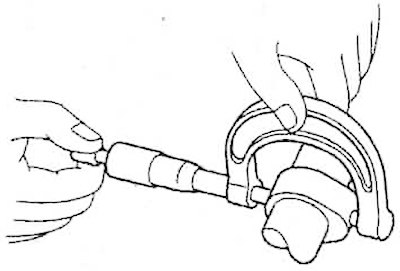

- 3) Поместить калиброванную пластмассовую проволоку для измерения зазоров вдоль опорной шейки распредвала.

4) Установить крышку подшипника.

5) Снять крышку подшипника.

6) Определить зазор между вкладышем подшипника и опорной шейкой распредвала по ширине наиболее расплющенного участка проволоки с помощью шкалы нанесенной на упаковке проволоки. Если величина зазора превышает предельно допустимую, заменить распредвал. Если необходимо, заменить крышки подшипников в комплекте с головкой блока цилиндров.

7) Удалить остатки калиброванной проволоки.

24. Установить индикатор часового типа, как показано на рисунке. Измерить осевой зазор распредвала, перемещая его вперед-назад вдоль головки блока цилиндров. Номинальная величина осевого зазора: 0,1-0,15 мм. Если величина осевого зазора превышает верхний предел, заменить распредвал. Если необходимо, заменить крышки подшипников в комплекте с головкой блока цилиндров.

25. Извлечь распредвал из головки блока цилиндров.