При отказе одного из контуров рабочей тормозной системы используется второй контур, обеспечивающий остановку автомобиля с достаточной эффективностью.

В гидравлический привод включены вакуумный усилитель и двухконтурный регулятор давления задних тормозов.

Стояночная тормозная система имеет привод на тормозные механизмы задних колес.

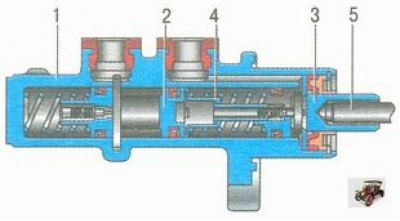

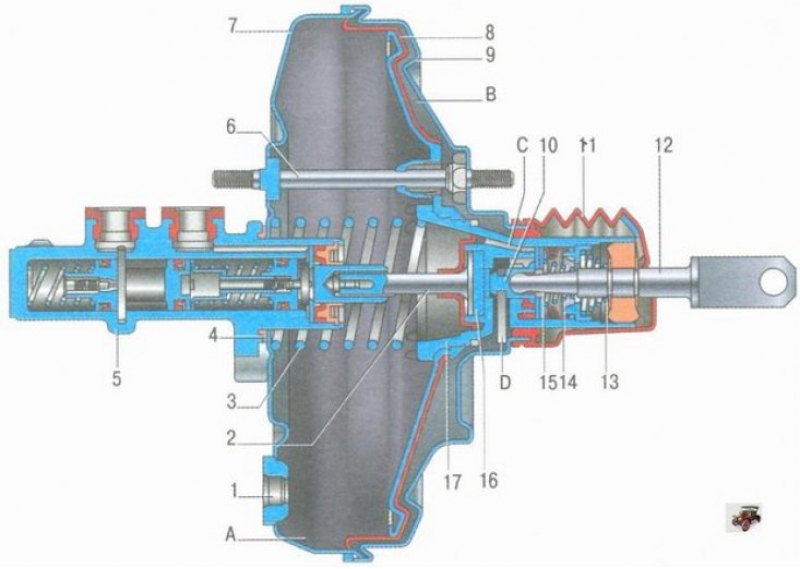

Вакуумный усилитель тормозов (рис. 8.1) диафрагменного типа работает по принципу перепада давления в вакуумной и атмосферной камерах, вследствие чего создается дополнительное усилие на поршень главного тормозного цилиндра при нажатии на педаль тормоза. Вакуумная камера соединена с ресивером системы питания двигателя через шланг и обратный клапан, а атмосферная камера - с атмосферой через фильтр в момент нажатия на педаль тормоза. При отпущенной педали тормоза вакуумная и атмосферная камеры сообщаются между собой через специальный клапан.

Регулятор давления тормозов регулирует давление в гидравлическом приводе тормозных механизмов задних колес в зависимости от нагрузки на заднюю ось автомобиля. Регулятор давления тормозов включен в оба контура тормозной системы, и через него тормозная жидкость поступает к обоим задним тормозным механизмам.

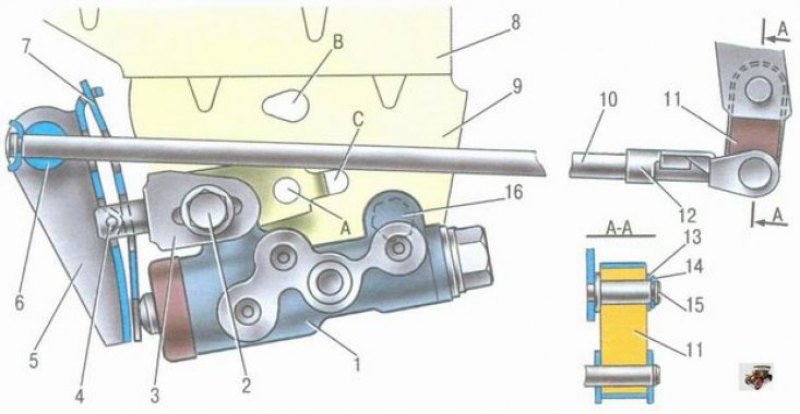

Регулятор давления тормозов 1 (рис. 8.2) прикреплен к кронштейну 9 двумя болтами 2 и 16. Передний болт 2 одновременно крепит вильчатый кронштейн 3 рычага 5 привода регулятора давления тормозов. На пальце этого кронштейна штифтом 4 шарнирно закреплен двуплечий рычаг 5. Его верхнее плечо связано с упругим рычагом 10, другой конец которого через серьгу 11 шарнирно соединен с кронштейном рычага задней подвески.

Кронштейн 3 вместе с рычагом 5 за счет овальных отверстий под болт крепления можно перемещать относительно регулятора давления тормозов. Таким образом, регулируется усилие, с которым рычаг 5 действует на поршень регулятора давления тормозов.

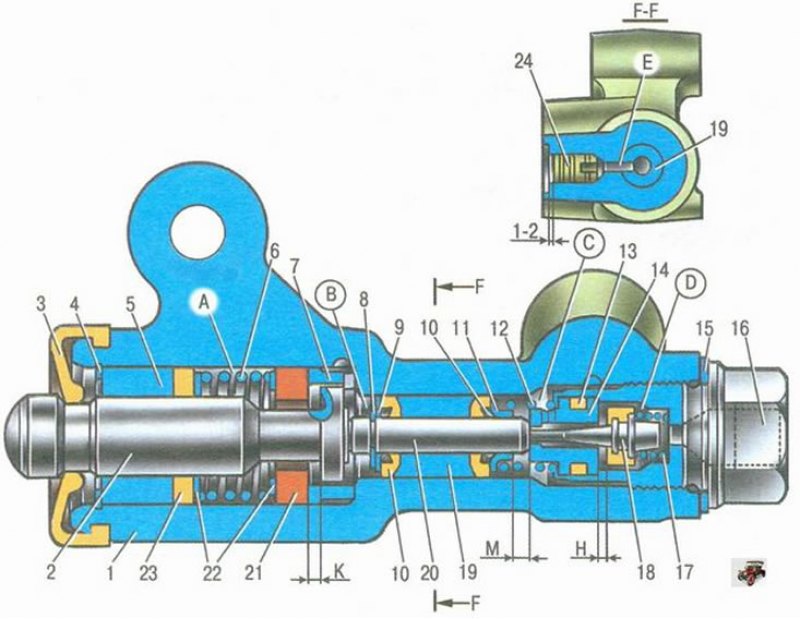

В регуляторе давления тормозов четыре камеры: А и D (рис. 8.3) соединены с главным тормозным цилиндром, В - с левым, С - с правым колесным цилиндром задних тормозов.

В исходном положении педали тормоза поршень 2 поджат рычагом 5 (см. рис. 8.2) через пластинчатую пружину 7 к толкателю 20 (см. рис. 8.3), который под действием этого усилия поджимается к седлу 14 клапана 18. При этом клапан 18 отжимается от седла и образуется зазор Н, а также зазор К между головкой поршня и уплотнителем 21. Через эти зазоры камеры А и D сообщаются с камерами В и С.

При нажатии на педаль тормоза тормозная жидкость через зазоры К и Н, а также камеры В и С поступает в колесные цилиндры тормозных механизмов. При увеличении давления тормозной жидкости возрастает усилие на поршне, стремящееся выдвинуть его из корпуса. Когда усилие от давления тормозной жидкости превысит усилие от упругого рычага, поршень начинает выдвигаться из корпуса, а вслед за ним под действием пружин 12 и 17 перемещается толкатель 20 вместе с втулкой 19 и кольцами 10. Зазор М увеличивается, а зазоры Н и К уменьшаются. Когда зазор Н будет выбран полностью и клапан 18 изолирует камеру D от камеры С, толкатель 20 вместе с расположенными на нем деталями перестанет перемещаться вслед за поршнем. Теперь давление в камере С будет изменяться в зависимости от давления в камере В. При дальнейшем увеличении усилия на педали тормоза давление в камерах D, В и А возрастает, поршень 2 продолжает выдвигаться из корпуса, а втулка 19 вместе с уплотнительными кольцами 10 и тарелкой 11 под усиливающимся давлением в камере В сдвигается в сторону пробки 16. Зазор М начинает уменьшаться. За счет уменьшения объема камеры С давление в ней, а значит и в приводе тормоза нарастает и практически будет равно давлению в камере В. Когда зазор К станет равен нулю, давление в камере В, а следовательно и в камере С будет расти в меньшей степени, чем давление в камере А, за счет дросселирования тормозной жидкости между головкой поршня и уплотнителем 21. Зависимость между значениями давления в камерах В и А определяется отношением разности площадей головки и штока поршня к площади головки. При увеличении нагрузки автомобиля упругий рычаг 10 нагружается больше и усилие от рычага 5 на поршень увеличивается, т.е. момент соприкосновения головки поршня и уплотнителя 21 достигается при большем давлении в главном тормозном цилиндре. Таким образом, эффективность задних тормозов с увеличением нагрузки увеличивается.

При отказе контура тормозов левый передний - правый задний уплотнительные кольца 10 и втулка 19 под давлением жидкости в камере В сместятся в сторону пробки 16 до упора тарелки 11 в седло 14. Давление в заднем тормозе будет регулироваться частью регулятора тормозов, которая включает в себя поршень 2 с уплотнителем 21 и втулкой 7. Работа этой части регулятора тормозов при отказе названного контура аналогична работе при исправной системе. Характер изменения давления на выходе регулятора такой же, как и при исправной тормозной системе.

При отказе контура тормозов правый передний - левый задний под давлением тормозной жидкости толкатель 20 с втулкой 19 и уплотнительными кольцами 10 смещается в сторону поршня, выдвигая его из корпуса. Зазор М увеличивается, а зазор Н уменьшается. Когда клапан 18 коснется седла 14, повышение давления в камере С прекращается, т.е. регулятор давления тормозов в этом случае работает как ограничитель давления. Однако достигнутого значения давления достаточно для надежной работы заднего тормоза.

В корпусе 1 выполнено отверстие, закрытое заглушкой 24. Течь тормозной жидкости из-под заглушки при ее выдавливании свидетельствует о негерметичности колец 10.

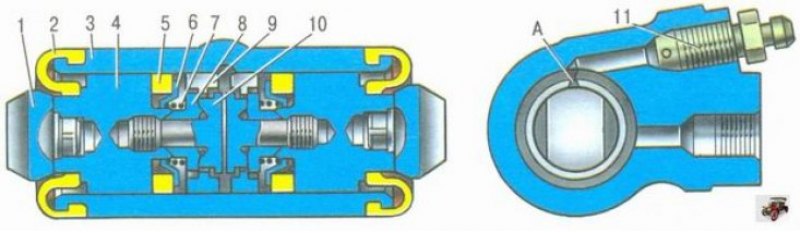

Главный тормозной цилиндр (рис. 8.4) двухсекционный, с последовательным расположением поршней. На корпусе главного тормозного цилиндра закреплен бачок, в наливной горловине которого установлен датчик аварийного уровня тормозной жидкости.

Рис. 8.4. Главный тормозной цилиндр: 1 - корпус главного тормозного цилиндра; 2, 3 - поршни привода контуров тормозов; 4 - распорная шайба; 5 - толкатель

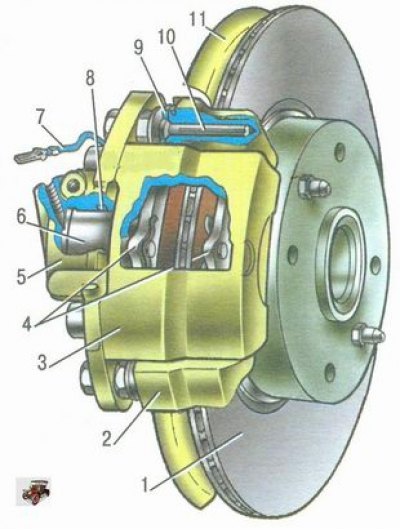

Тормозной механизм переднего колеса дисковый, с автоматической регулировкой зазора между тормозными колодками и тормозным диском, с плавающей скобой и датчиком износа накладок тормозных колодок. Скоба образуется тормозным суппортом 3 (рис. 8.5) и колесным цилиндром 5, которые стянуты болтами. Подвижная скоба прикреплена болтами к пальцам 10, установленным в отверстиях направляющей 2 тормозных колодок. В эти отверстия заложена смазка, между пальцами и направляющей тормозных колодок установлены резиновые чехлы 9. К пазам направляющей поджаты пружинами тормозные колодки 4, из которых внутренняя снабжена датчиком 7 износа накладок тормозных колодок.

Рис. 8.5. Тормозной механизм переднего колеса: 1 - тормозной диск; 2 - направляющая тормозных колодок; 3 - тормозной суппорт; 4 - тормозные колодки; 5 - цилиндр; 6 - поршень; 7 - сигнализатор износа колодок; 8 - уплотнительное кольцо; 9 - защитный чехол направляющего пальца; 10 - направляющий палец; 11 - защитный кожух

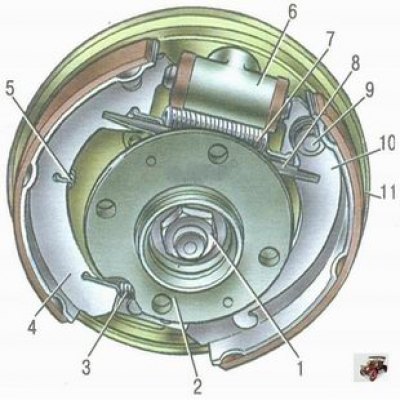

В полости тормозного цилиндра 5 установлен поршень 6 с уплотнительным кольцом 8. За счет упругости этого кольца поддерживается оптимальный зазор между тормозными колодками и тормозным диском. Тормозной механизм заднего колеса (рис. 8.6) барабанный, с автоматическим регулированием зазора между колодками и барабаном. Устройство автоматического регулирования зазора расположено в колесном тормозном цилиндре.

Рис. 8.6. Тормозной механизм заднего колеса: 1 - гайка крепления ступицы; 2 - ступица колеса; 3 - нижняя стяжная пружина тормозных колодок; 4 - тормозная колодка; 5 - направляющая пружина; 6 - колесный тормозной цилиндр; 7 - верхняя стяжная пружина; 8 - разжимная планка; 9 - палец рычага привода стояночного тормоза; 10 - рычаг привода стояночного тормоза; 11 - щит тормозного механизма

Его основным элементом является разрезное упорное кольцо 9 (рис. 8.7), установленное на поршне 4 между буртиком упорного винта 10 и двумя сухарями 8 с зазором 1,25-1,65 мм.

Упорные кольца 9 вставлены в тормозной цилиндр с натягом, обеспечивающим усилие сдвига кольца по зеркалу цилиндра не менее 343 Н (35 кгс), что превышает усилие на поршне от стяжных пружин 3 и 7 (см. рис. 8.6) тормозных колодок.

Когда из-за износа тормозных накладок зазор 1,25-1,б5 мм будет полностью выбран, буртик на упорном винте 10 (см. рис. 8.7) прижмется к буртику кольца 9, вследствие чего упорное кольцо сдвинется вслед за поршнем на величину износа. С прекращением торможения поршни усилием стяжных пружин сдвигаются до упора сухарей в буртик упорного кольца. Таким образом, автоматически поддерживается оптимальный зазор между тормозными колодками и тормозным барабаном.

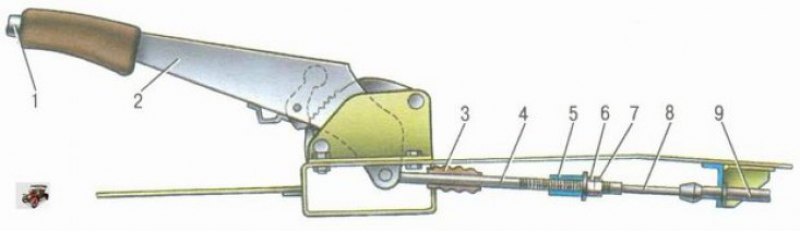

Стояночная тормозная система с механическим приводом действует на тормозные механизмы задних колес. Привод стояночного тормоза состоит из рычага 2 (рис. 8.8), регулировочной тяги 4, уравнителя 5, троса 8, рычага 10 (см. рис. 8.6) ручного привода тормозных колодок и разжимной планки 8.

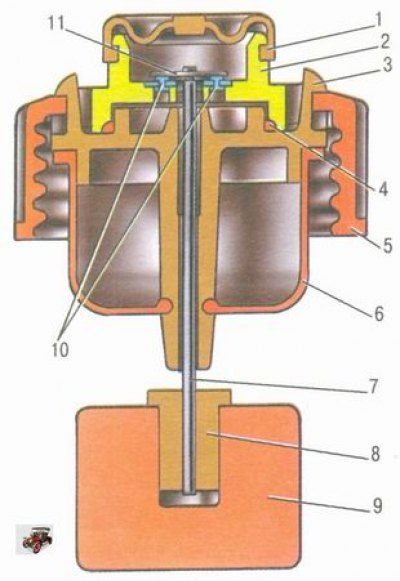

Датчик аварийного уровня тормозной жидкости механического типа. Корпус 2 (рис. 8.9) датчика с уплотнителем 4 и основание 3 с отражателем 6 поджаты зажимным кольцом 5 к торцу горловины бачка.

Через отверстие основания проходит толкатель 7, соединенный с поплавком 9 посредством втулки 8. На толкателе расположен подвижный контакт 11, а на корпусе датчика находятся неподвижные контакты 10. Полость контактов загерметизирована защитным колпачком 1. При понижении уровня тормозной жидкости в тормозном бачке до предельно допустимого подвижный контакт опускается на неподвижные контакты и замыкает цепь лампы аварийной сигнализации в комбинации приборов.

Рис. 8.9. Датчик аварийного уровня тормозной жидкости: 1 - защитный колпачок; 2 - корпус датчика; 3 - основание датчика; 4 - уплотнительное кольцо; 5 - зажимное кольцо; 6 - отражатель; 7 - толкатель; 8 - втулка; 9 - поплавок; 10 - неподвижные контакты; 11 - подвижный контакт

Рис. 8.1. Вакуумный усилитель тормозов: 1 - фланец крепления наконечника; 2 - шток; 3 - возвратная пружина диафрагмы; 4 - уплотнительное кольцо фланца главного цилиндра; 5 - главный цилиндр; 6 - шпилька усилителя; 7 - корпус усилителя; 8 - диафрагма; 9 - крышка корпуса вакуумного усилителя; 10 - поршень; 11 - защитный чехол корпуса клапана; 12 - толкатель; 13 - возвратная пружина толкателя; 14 - пружина клапана; 15 - клапан; 16 - буфер штока; 17 - корпус клапана; А - вакуумная камера; В - атмосферная камера; С, D - каналы

Рис. 8.2. Привод регулятора давления тормозов: 1 - регулятор давления; 2, 16 - болты крепления регулятора давления тормозов; 3 - кронштейн рычага привода регулятора давления; 4 - штифт; 5 - рычаг привода регулятора давления; 6 - ось рычага привода регулятора давления; 7 - пружина рычага; 8 - кронштейн кузова; 9 - кронштейн крепления регулятора давления; 10 - упругий рычаг привода регулятора давления; 11 - серьга; 12 - скоба серьги; 13 - шайба; 14 - стопорное кольцо; 15 - палец кронштейна; А, В, С - отверстия

Рис. 8.3. Регулятор давления тормозов: 1 - корпус регулятора давления; 2 - поршень; 3 - защитный колпачок; 4, 8 - стопорные кольца; 5 - втулка поршня; 6 - пружина поршня; 7 - втулка корпуса; 9, 22 - опорные шайбы; 10 - уплотнительные кольца толкателя; 11 - опорная тарелка; 12 - пружина втулки толкателя; 13 - кольцо уплотнительное седла клапана; 14 - седло клапана; 15 - уплотнительная прокладка; 16 - пробка; 17 - пружина клапана; 18 - клапан; 19 - втулка толкателя; 20 - толкатель; 21 - уплотнитель головки поршня; 23 - уплотнитель штока поршня; 24 - заглушка; A, D - камеры, соединенные с главным цилиндром; В, С - камеры, соединенные с колесными цилиндрами задних тормозов; К, М, Н - зазоры

Рис. 8.7. Колесный тормозной цилиндр: 1 - упор колодки; 2 - защитный колпачок; 3 - корпус цилиндра; 4 - поршень; 5 - уплотнитель; 6 - опорная тарелка;- 7 - пружина; 8 - сухари; 9 - упорное кольцо; 10 - упорный винт; 11 - штуцер; А - прорезь на упорном кольце

Рис. 8.8. Привод стояночной тормозной системы: 1 - кнопка фиксации рычага; 2 - рычаг привода стояночного тормоза; 3 - защитный чехол; 4 - тяга; 5 - уравнитель троса; 6 - регулировочная гайка; 7 - контргайка; 8 - трос; 9 - оболочка троса