Очень часто автолюбителю приходится сталкиваться с повышенным расходом топлива, падением мощности, а иногда и с полным отказом автомобиля передвигаться. Чаще всего причиной этого является неисправность топливных форсунок вследствие использования топлива несоответствующего качества. И не важно, вызвано ли это желанием водителя сэкономить на более дешевом топливе или непорядочностью сотрудников автозаправочных станций. Так или иначе, возникает проблема необходимости замены форсунок. Самый простой (и бесспорно самый правильный) выход при этом - обратиться на ближайшую специализированную станцию технического обслуживания. Однако если владелец автомобиля считает, что способен справиться с возникшей проблемой самостоятельно, безусловно сэкономив при этом некоторое количество средств, в помощь ему и приводятся нижеследующие советы, которые либо помогут автолюбителю избежать ошибок в процессе работы, либо убедят в своевременном отказе от бесполезной затеи.

Прежде всего, необходимо четко осознавать, что, сам процесс замены (описываемый в соответствующей главе данного Руководства) должен выполняться только при наличии определенных навыков, поскольку может таить в себе определенные опасности как для здоровья, так и для жизни человека - давление топлива в некоторых системах впрыска современных двигателей может достигать 250 атм, потому любая неосторожность может иметь фатальные последствия.

Вторым, не менее важным моментом, является то, что даже в случае удачной замены топливного распылителя, существует опасность получить в результате форсунку с распылом гораздо худшего качества, чем было до замены, даже при условии самого высокого качества заменяемых деталей. Что уж говорить о случаях применения некачественных или бракованных форсунок. Именно для того, чтобы избежать подобных ситуаций, необходимо использование специальных диагностических стендов, имеющихся на станциях технического обслуживания. или, по крайней мере, простейшего приспособления, о котором пойдет речь ниже.

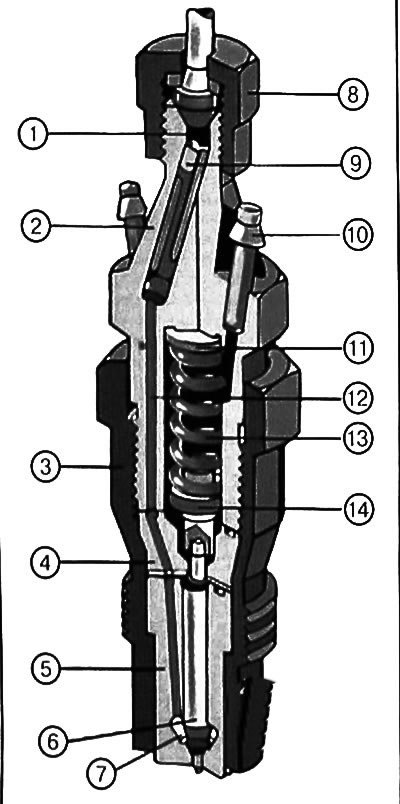

Для начала необходимо разобраться в устройстве дизельной форсунки и понять процессы, происходящие в ней. Все форсунки, за редким исключением, принципиально схожи, и процессы, происходящие в них - аналогичны. Устройство топливной форсунки изображено на рисунке.

1. Впускная камера. 2. Корпус форсунки. 3. Гайка распылителя. 4. Проставка. 5. Распылитель. 6. Игла распылителя. 7. Полость распылителя. 8. Накидная гайка для соединения с трубопроводом высокого давления. 9. Фильтр. 10. Штуцер дренажной системы. 11. Прокладка регулирования давления впрыска. 12. Канал высокого давления. 13. Пружина.14. Нажимной штифт.

Принцип действия топливной форсунки следующий: топливо от насоса высокого давления (ТНВД) попадает в штуцер форсунки, а оттуда по системе каналов (12) в полость распылителя (7). Дальнейшее продвижение топлива закрыто иглой распылителя (6), поджатой пружиной (13). Тем временем. ТНВД продолжает нагнетать топливо, поднимая его давление до величины, способной преодолеть усилие пружины и приподнять иглу распылителя над седлом. При этом происходит впрыск топлива в цилиндр, вследствие чего давление снова падает и игла садится на седло, отсекая подачу топлива и запирая систему. При продолжении нагнетания топлива процесс повторяется. Главным условием работы при этом является то что после окончания впрыска система должна закрыться, в противном случае на следующем такте подача топлива осуществится не тогда, когда давление в системе поднимется до заданного, а в момент начала подачи топлива насосом. Следствием этого станет жесткая работа двигателя, потеря мощности и выход топливной форсунки из строя из-за попадания продуктов сгорания в незапертую систему.

Зная принцип работы форсунки, можно разобраться, что же может мешать нормальному запиранию системы при внешне исправных деталях. Чаще всего причиной этому является возникновение боковых сил, прижимающих иглу к корпусу распылителя. Для борьбы с такими силами существует нажимной штифт (14), размещённый в проставке (4). Штифт разгружает иглу от возможного воздействия деформированной пружины, однако, если на нем имеется некоторая выработка, штифт может сам стать причиной возникновения боковой силы. Поэтому, при замене топливных форсу. нужно быть готовым к тому, что но и распылитель начнет «лить», что потребует неоднократной переборки форсунки с переворачиванием пружины или заменой её либо толкателя. В некоторых случаях может потребоваться даже замена корпуса топливной форсунки.

Поскольку игла в распылителе ничем не уплотняется, некоторое количество топлива просачивается между иглой и корпусом форсунки и попадает в полость, где расположена пружина (13). Если топливо не будет удаляться из этой полости, игла распылителя может потерять возможность перемещаться и форсунка окажется «запертой». Для удаления просочившегося топлива служит дренажная система (10).

Давление открытия иглы регулируется регулировочными прокладками (11), а вся конструкция стягивается накидной гайкой (4).

Никаких уплотнительных элементов в форсунке не предусмотрено, а герметичность обеспечивается исключительно прецезионной обработкой стыкующихся поверхностей. Как следствие, возникает основное требование при работе с топливными форсунками - стерильная чистота. Немедленно после отворачивания от форсунки трубопровода высокого давления необходимо закрыть штуцер форсунки чистым и плотным колпачком, поскольку малейший мусор, попавший в штуцер форсунки при проверке на стенде, будет загнан топливом внутрь и может заклинить иглу распылителя. Полость форсунки всегда, хоть до проверки и настройки, хоть после, должна быть абсолютно защищена от попадания любой пыли, не говоря о более крупных частицах. Кроме того, любая грязь при снятии форсунки может попасть в канал и затем повредить резьбу или нарушить посадочное уплотнение.

Трубопроводы высокого давления целесообразно снимать пакетом вместе со стяжками (если конструкция двигателя это допускает), так меньше поводов потом ломать голову над тем, как это все стояло. В случае невозможности снять трубопроводы пакетом, необходимо отметить на насосе шту-цер первого цилиндра, а также пометив сами трубопроводы в том порядке, в котором они стояли.

После снятия форсунок необходимо сверить их работоспособность, убедиться в справедливости предпалагаемой причины неисправности двигателя. Критерии проверок следующие:

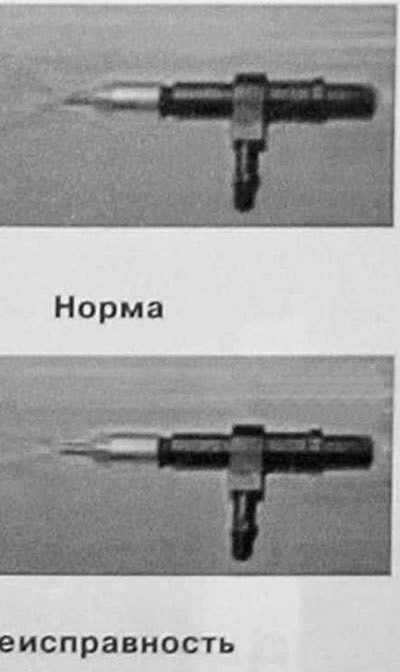

- При подаче топлива форсунка должна открываться под заданным давлением.

- До открытия форсунки подтекание топлива из распылителя не допустимо.

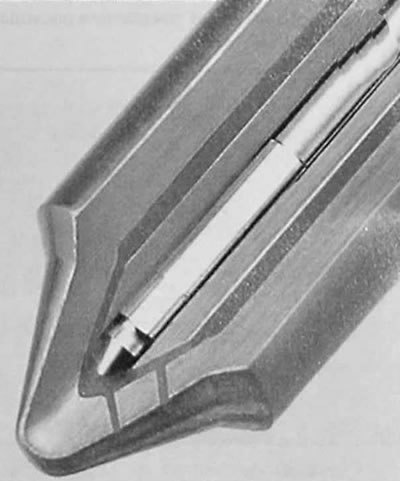

- В момент распыла топлива капли и струи недопустимы.

- Факел распыла должен быть ровным без отклонений и соответствовать направлению отверстия (или отверстий) в распылителе.

После прекращения подачи топлива в форсунке должно некоторое время сохраняться давление (строго говоря, скорость падения этого давления должна контролироваться).

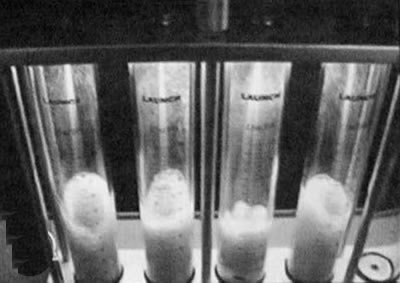

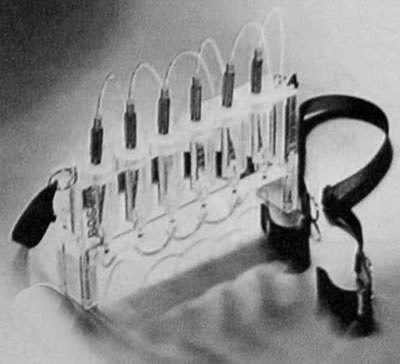

Количество топлива, распыляемого форсунками различных цилиндров двигателя, должно быть одинаковым.

Очевидно, что топливная форсунка в третьем мерном цилиндре подает топлива меньше, чем остальные форсунки.

Обычно еще принято говорить о характерном звуке срабатывания форсунок, однако звук не является объективным параметром оценки форсунок. Игнорировать этот параметр нельзя, но и делать основным тоже не следует.

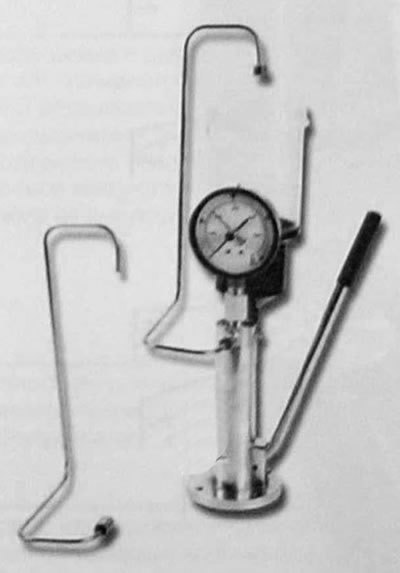

Несомненно, лучше всего работоспособность форсунок проверяется на специальном стенде. Конструкция (а соответственно и стоимость) такого стенда может быть самой разнообразной, что, несомненно, отразиться на точности диагностики и удобстве использования. На станциях технического обслуживания могут использоваться стенды с электронным управлением стоимостью в несколько тысяч долларов, однако, если владелец автомобиля твердо намерен произвести диагностику форсунок самостоятельно, можно порекомендовать изготовить простейший стенд своими силами

Для этого потребуется изготовить трубопровод-тройник, который одним концом будет подсоединяться к одному из штуцеров высокого давления ТНВД, другим к топливной форсунке, а на третьем конце необходимо закрепить манометр со шкалой 200-300 атм

Под распылитель форсунки необходимо подставить мерный сосуд (мензурку).

Прокручивая двигатель стартером, нужно добиться того, что форсунка начнет "стрелять", после чего, оставив зажигание включенным, прокручивать коленчатый вал двигателя вручную, считывая показания манометра (процесс утомительный, но вполне приемлемый при отсутствии иных вариантов).

В подавляющем числе современных форсунок давление открытия регулируется подбором толщины проставочной шайбы между пружиной и корпусом. В специализированных мастерских есть наборы этих шайб для решения любых проблем с регулировкой. Для автолюбителей следует иметь в виду, что шайбы существуют различных диаметров (под различные корпуса форсунок), и бывают в исполнении с отверстием и без него. Вместо шайб без отверстия всегда могут быть использованы шайбы с отверстием, но обратная замена недопустима. Также недопустимым является применение шайб несоответствующего диаметра.

Как правило, форсунки спроектированы таким образом, что увеличение толщины шайбы на 0,1 мм приводит к повышению давления впрыска на 10 атмосфер (10 кг/см3 или 980 кПа). Очень часто приходится видеть при ремонте форсунок, что при предыдущих вмешательствах давление впрыска регулировалось с помощью кусочков бритвенных лезвий, подложенных под пружину. Такой способ регулировки совершенно недопустим Во-первых, имея подкладку неконтролируемой формы, создается неопределенность опоры пружины и тем самым неоднородная ее выработка, чем провоцируется возникновение боковой силы. Кроме того, существует риск скола кусочка лезвия, что приведет к полному выходу форсунки из строя. Применений металличоской фольги также недопустимо, поскольку прокладки из мягкого материала совершенно недолговечны. Поэтому единственно качественным решением проблемы следует признать применение новых регулировочных шайб расчетной толщины.

Промывка и чистка топливных форсунок в домашних условиях категорически но рекомендуется в виду бессмысленности затеи.

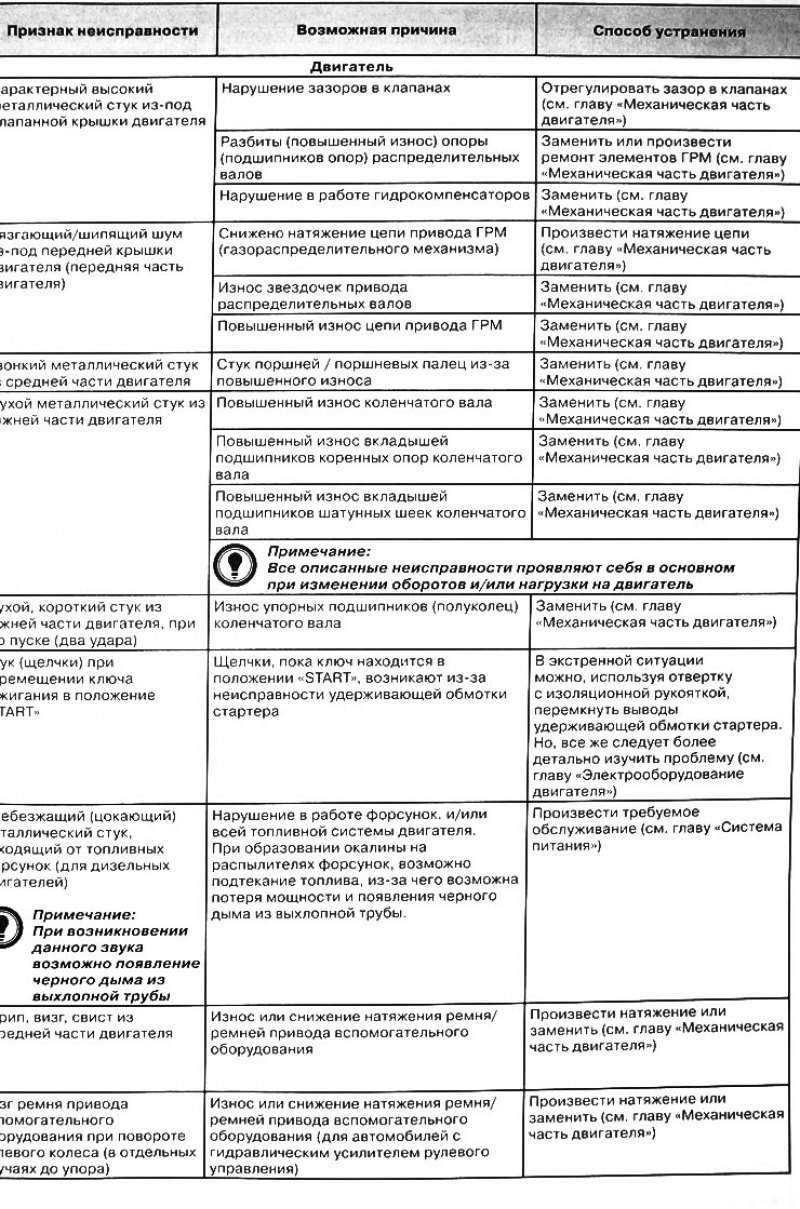

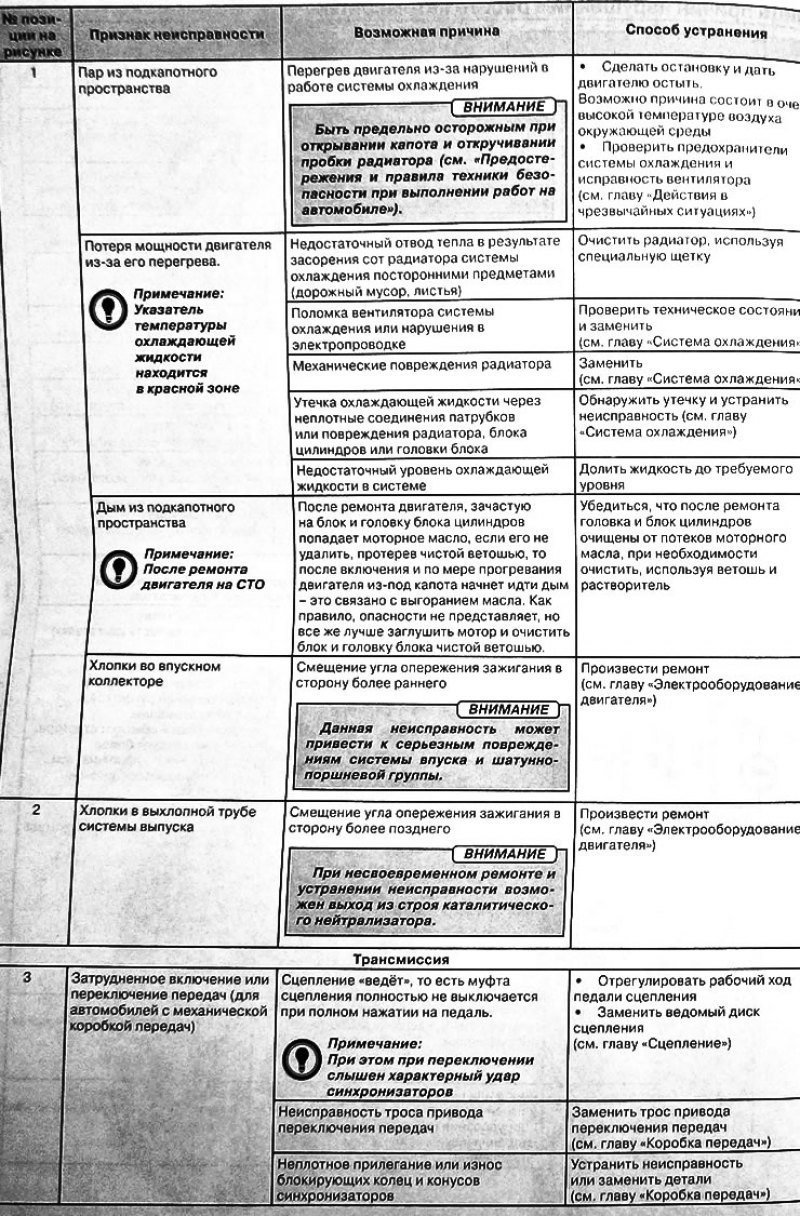

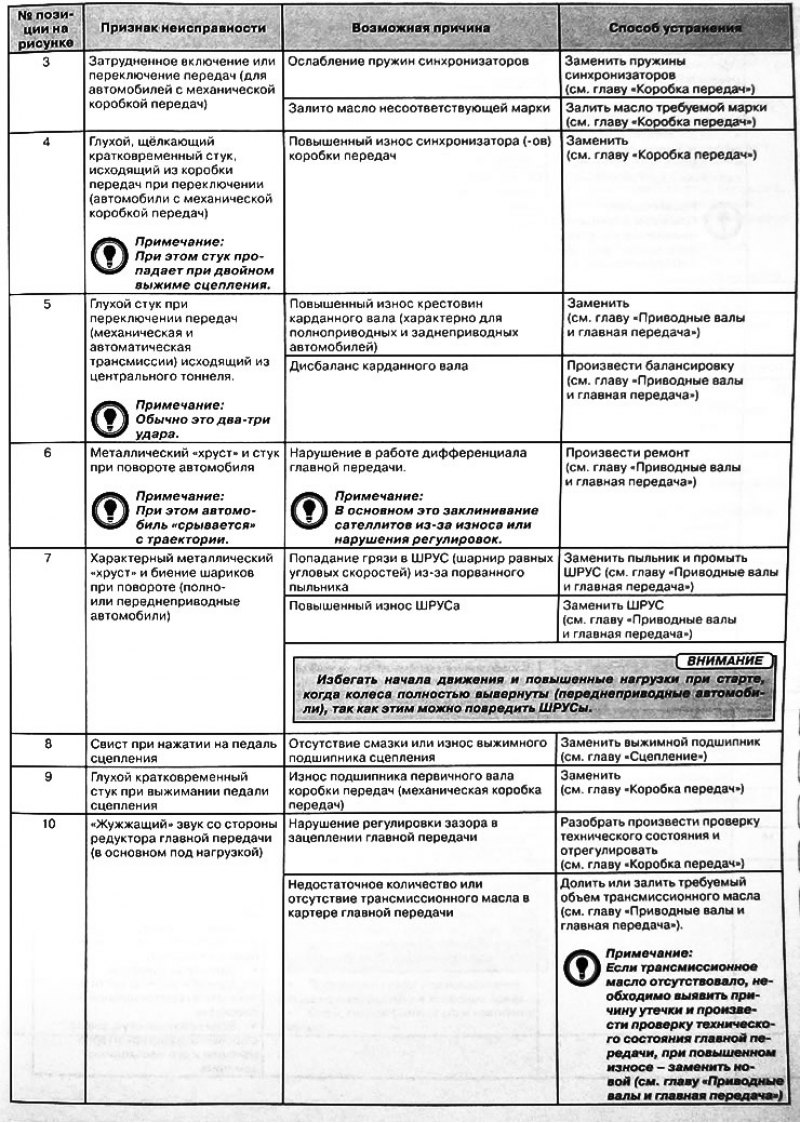

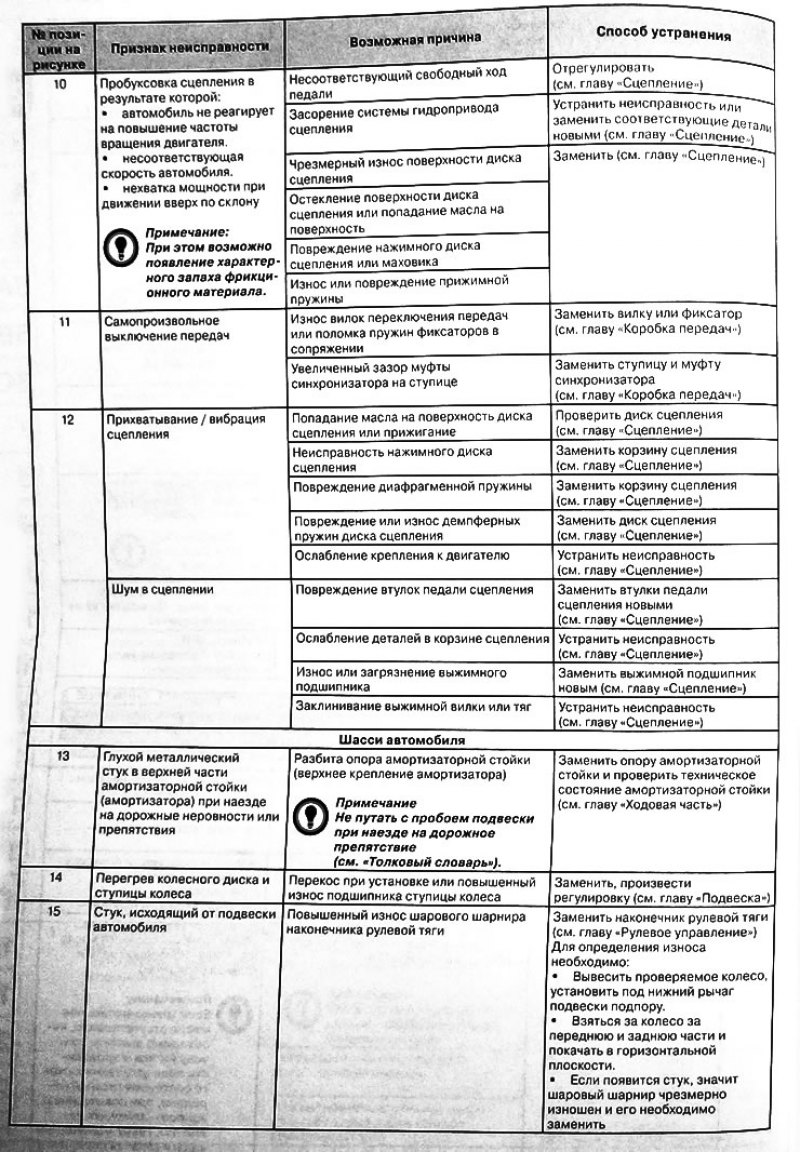

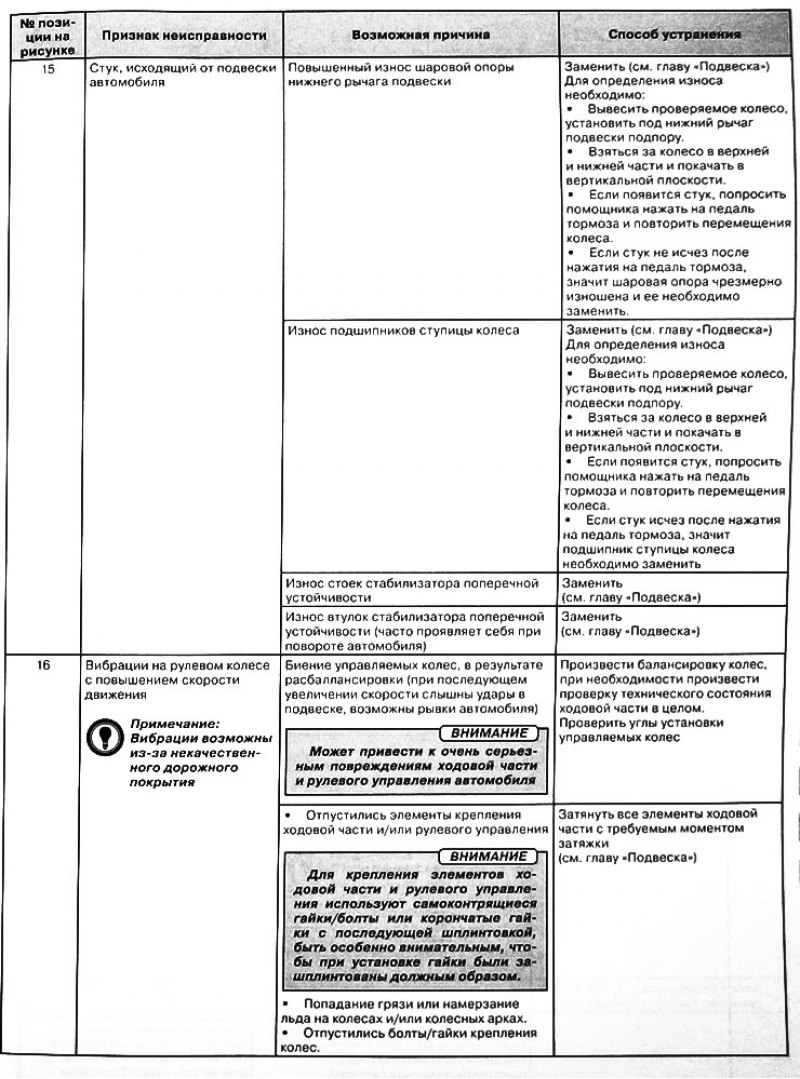

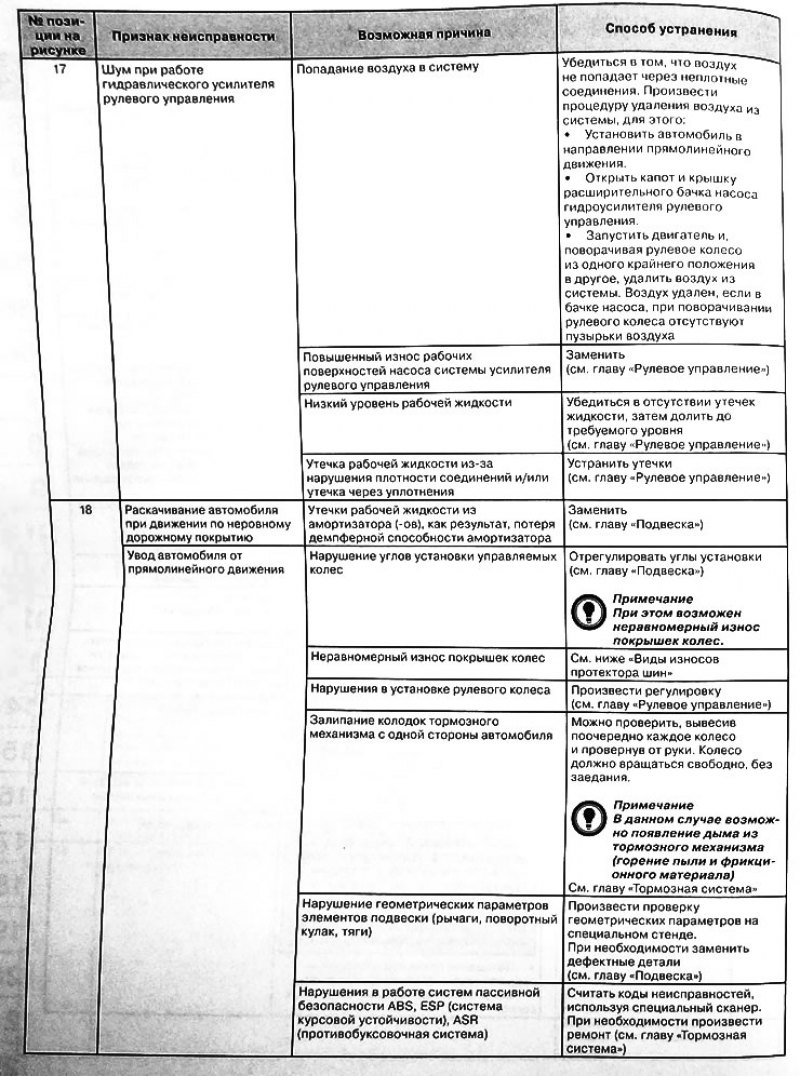

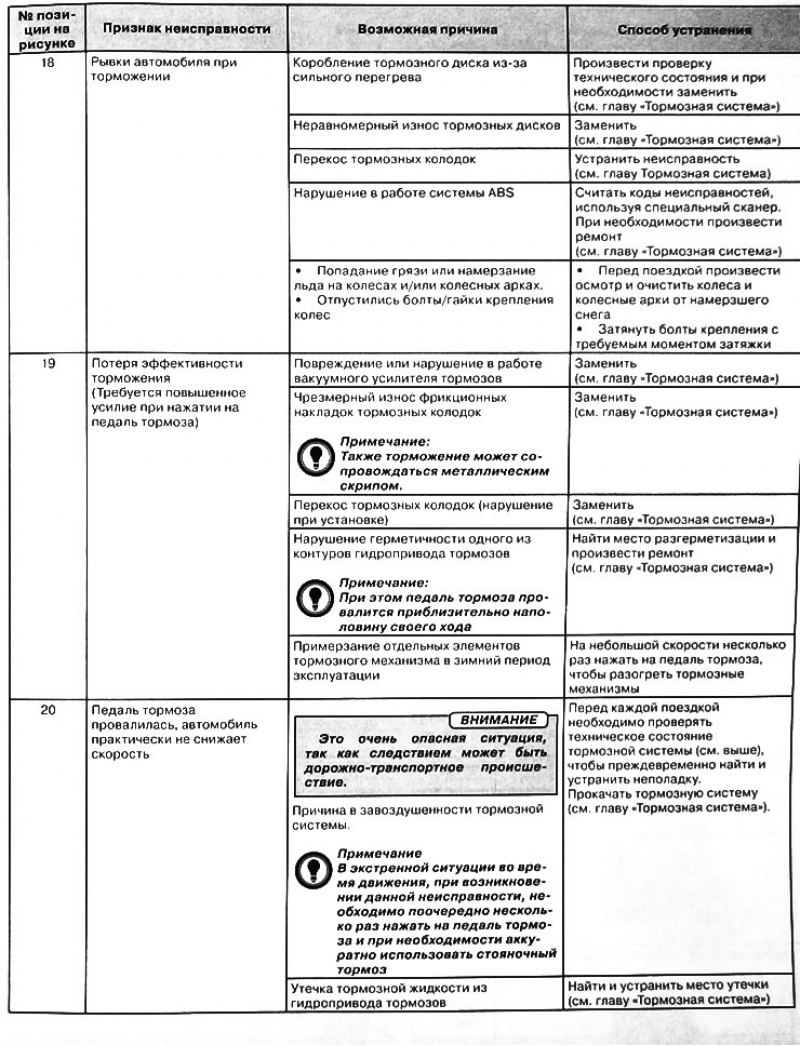

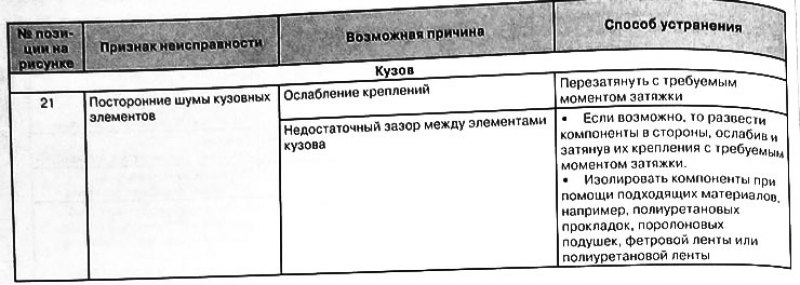

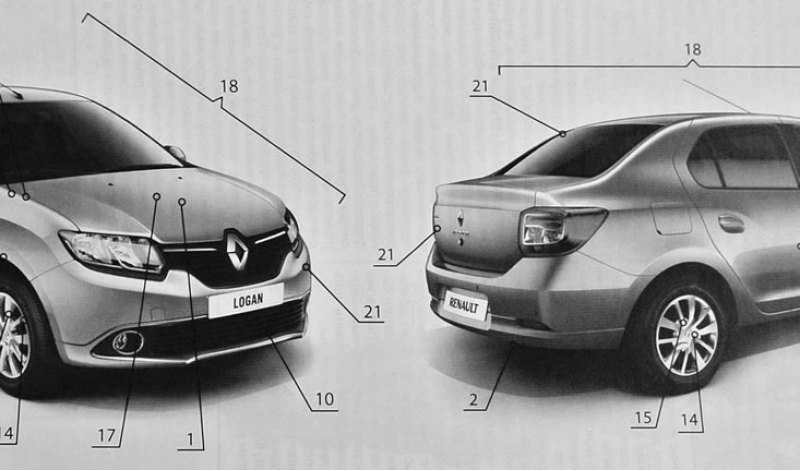

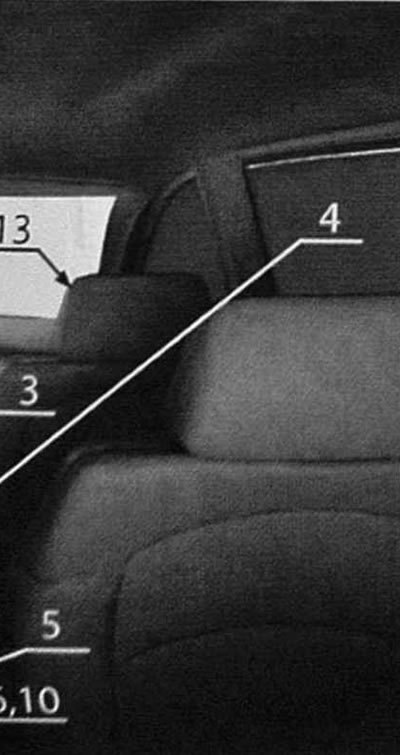

Приведенные иллюстрации упростят определение той или иной неисправности. Заметив любые отклонения от нормы на вашем автомобиле (посторонние шумы, стуки, течи, признаки неравномерного износа, нарушения в управляемости и т.п.) локализуйте место признака неисправности, сопоставьте его с рисунком и обратитесь к таблице по соответствующей ссылке. Если не удается определить точный источник посторонних шумов, то необходимо сделать это хотя бы приблизительно. Затем, используя иллюстрации и таблицу выявить конкретную неисправность.

На рисунке и в таблице далее приведены самые распространенные источники шумов, однако сходные признаки могут возникать и в других местах автомобиля.

Если невозможно определить местоположение неисправности по рисунку, то необходимо попытаться выявить причину по основным категориям и пунктам, приведенным в таблице.

Примечание:

На рисунке следующие позиции указывают:

- 13 — Амортизаторные стойки передней подвески

- 20 — Педальный узел

- 6, 10— Редуктор задней главной передачи

Таблица причин нарушений в работе автомобиля