Снятие

Снимите головку блока цилиндров, зубчатые шкивы зубчатого ремня, переднюю крышку, маховик, поршни и коленчатый вал.

Проверка

Блок цилиндров

1. Визуально проверьте наличие на блоке цилиндров задиров и ржавчины. Одновременно проверьте наличие трещин и других дефектов. При наличии дефектов отремонтируйте блок или замените его.

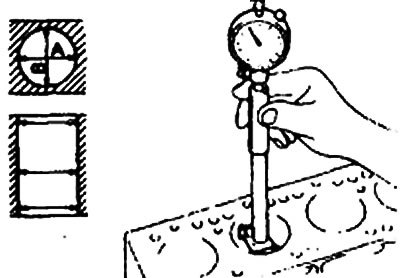

2. С помощью индикатора измерьте диаметр цилиндров на трех уровнях во взаимно перпендикулярных направлениях А и В.

- Уровень 1: Место расположения поршневого кольца №1 при нахождении поршня в верхней мертвой точке.

- Уровень 2: Центр цилиндра

- Уровень 3: Нижняя часть цилиндра

3. Если цилиндры имеют чрезмерную некруглость или конусность, а зеркало цилиндров сильно истерто или задрано, блок цилиндров следует подвергнуть расточке и хонингованию, после чего нужно установить поршни и поршневые кольца увеличенного размера.

Номинальное значение:

- Диаметр цилиндра — 80,60-80,63 мм

- Некруглость или конусность цилиндра — Мах. 0,01 мм

4. Если верхняя часть цилиндра изношена с образованием ступенек, срежьте их разверткой.

5. Поршни увеличенного размера выпускаются четырех размеров.

Размер поршня и маркировка, мм

- 0,25 O.S — 0,25

- 0,50 O.S — 0,50

- 0,75 O.S — 0,75

- 1,00 O.S — 1,00

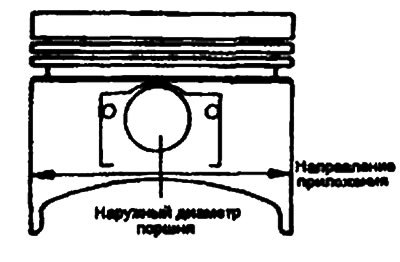

6. При расточке цилиндров на больший размер примите определенный зазор между поршнем увеличенного размера и цилиндром и убедитесь в том, что все используемые поршни имеют одинаковый размер. Стандартное измерение наружного диаметра поршня проводится на расстоянии 2 мм от края юбки поршня на воспринимающих давление поверхностях.

- Зазор между поршнем и зеркалом цилиндра — 0,01-0,03 мм

7. Проверьте наличие повреждений и трещин.

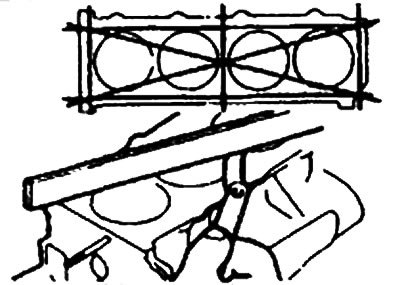

8. Проверьте неплоскостность верхней поверхности. При наличии чрезмерного отклонения от плоскостности прошлифуйте до минимального предела или замените блок.

Номинальное значение:

- Неплоскостность верхней поверхности блока — Мах. 0,05 мм

- Общая высота — 290 мм

Предельные значения:

- Неплоскостность верхней поверхности блока — 0,1 мм

- Общая высота — 0,2 мм

Внимание. Верхнюю поверхность блока цилиндров следует прошлифовать в пределах до —0.2 мм, равно как и нижнюю поверхностность головки блока цилиндров.

Расточка цилиндров

1. Увеличенный размер используемых поршней должен определяться на основе цилиндра наибольшего размера.

| Размер | Идентификационная метка |

| 0.25 мм O.S | 0.25 |

| 0.50 мм O.S | 0.50 |

| 0.75 мм O.S | 0.75 |

| 1.00 мм O.S | 1.00 |

Примечание. Размерная метка наносится на головке поршня.

2. Измерьте наружный диаметр используемых поршней.

3. На основе результатов измерения наружного диаметра поршня рассчитайте диаметр цилиндра после обработки.

Диаметр цилиндра после расточки - наружный диаметр поршня + (0,01—0,03) мм (зазор между поршнем и зеркалом цилиндра) — 0,02 мм (допустимый предел хонингования).

4. Расточите каждый цилиндр до расчетного размера.

Внимание. Для предупреждения деформации блока цилиндров вследствие повышения температуры при хонинговании проведите расточку цилиндров в следующем порядке: 2—4—1—3.

5. После хонингования цилиндров доведите их до требуемого размера (наружный диаметр поршня + зазор между поршнем и зеркалом цилиндра).

Примечание. При расточке цилиндров доведите все четыре цилиндра до одинакового размера. Не растачивайте на больший размер только один цилиндр.

Сборка

1. Установите следующие детали, пользуясь указаниями, приведенными в соответствующих параграфах.

- 1) Коленчатый вал.

- 2) Маховик

- 3) Поршни.

- 4) Головка цилиндров.

- 5) Зубчатые шкивы зубчатого ремня.

- 6) Передняя крышка.

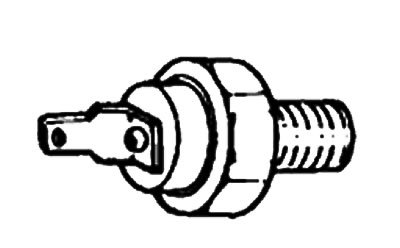

Датчик давления масла

1. Если контрольная лампа давления масла горит при включении зажигания и выключается при пуске двигателя и работе его на холостых оборотах, то все в порядке. Если при включении зажигания контрольная лампа давления масла не горит, то проверьте датчик, лампу и электропроводку.

2. При наличии электрического тока при включении зажигания и его отсутствии при работе двигателя на холостых оборотах датчик в порядке.

Если датчик в порядке, проверьте лампу и электро-проводку.

3. Пользуясь специальным инструментом (09260— 32000), затяните датчик требуемым моментом.

Примечание. Не перетягивайте датчик давления масла

- Давление срабатывания датчика давления масла — 14,71-29,42 кПа

- Момент затяжки: Датчик давления масла — 8-12 Нм

Проверка

1. С помощью омметра проверьте электропроводность между клеммой и корпусом датчика. При отсутствии электропроводности замените датчик.

2. Проверьте наличие электропроводности между клеммой и корпусом датчика при введении в него тонкой проволоки. При наличии электропроводности даже при нажиме проволокой замените датчик.

3. Отсутствие электропроводности при подаче вакуума через отверстие для масла свидетельствует о нормальной работе датчика. Убедитесь в отсутствии утечки воздуха. Наличие утечки воздуха показывает, что диафрагма порвана. Замените датчик.