Новая разработка идёт в русле общих усилий фирмы по сокращению затрат, экономии энергии на заводах, внедрению необычных производственных процессов.

Относительно крупные кузовные детали из углепластика, в том числе несущие, (сплиттеры или антикрылья в расчет не берем) постепенно проникают в разные сегменты рынка. От суперкаров к седанам и даже небольшим электрокарам, пусть хотя бы премиальных марок. В Ниссане справедливо полагают, что ключом к массовому распространению этого материала являются снижение цены и упрощение самой технологии.

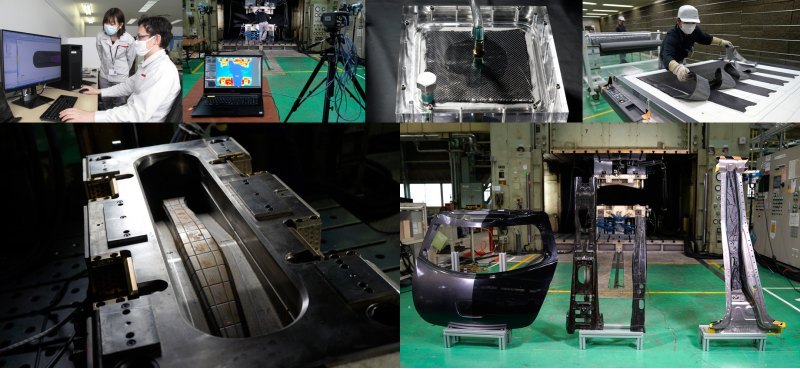

Компания работала с так называемым инжекционным формованием (RTM и C-RTM), при котором смола подается в форму, заполненную углеволокном при закрытом штампе или не полностью закрытом (с последующим сжатием).

Японцы разработали метод точного моделирования проницаемости углеродного волокна для смолы и визуализации поведения ее потоков с помощью опытов с датчиком температуры в штампе и прозрачного штампа. Далее компьютер по двум десяткам параметров материалов помогает определить оптимальные места для тонких бороздок внутри, которые ускоряют распределение связующего материала. В результате срок разработки инструмента сокращается наполовину, а время формовки одной детали — на 80% (с десяти минут до двух). Заодно исключается изготовление нескольких экспериментальных штампов, на которых ранее проверялась равномерность пропитки детали смолой. Это снижает цену конечного продукта.

Источник: drive.ru