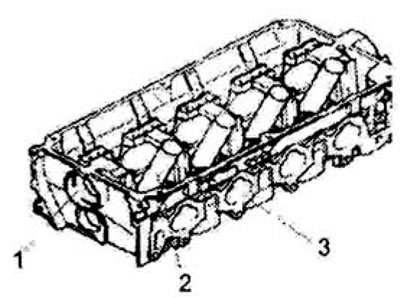

Головка блока цилиндров

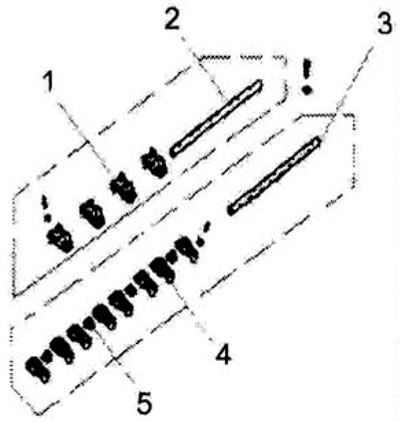

Рис. 4.2.1. Головка блока цилиндров: 1 - отверстие для подшипника; 2 - трубка свечи зажигания; 3 - впускной канал.

Головка цилиндров, отлитая из алюминиевого сплава, общая для всех цилиндров.

Головка крепится к блоку болтами. Между блоком и головкой установлена металлоасбестовая прокладка. Требуемое уплотнение обеспечивается только за счет некоторого предварительного натяга, учитывающего разницу коэффициентов линейного расширения стальных болтов и алюминиевой головки цилиндров.

В головке цилиндров выполнены впускные и выпускные каналы, протоки охлаждающей жидкости. Седла и направляющие втулки клапанов изготовлены из специального жаростойкого чугуна.

В головке выполнены перемычки, в которых расточены гнезда под ось коромысел и опорные шейки распределительного вала. Опорные гнезда распределительного вала смазываются под давлением.

Прилегающая к блоку плоскость головки механически обработана. Этим достигается необходимая чис гота поверхности и практически одинаковый объем камер сгорания.

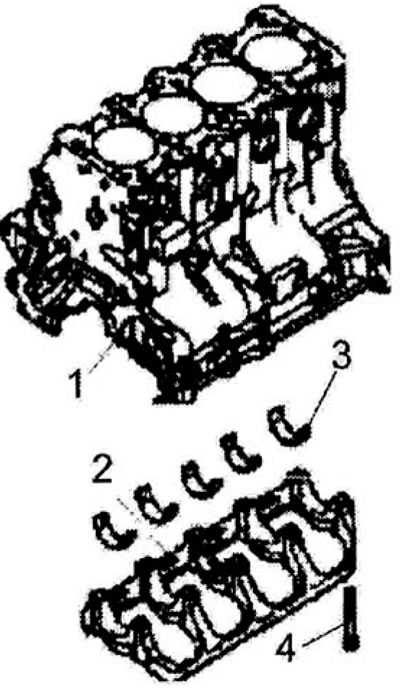

Блок цилиндров

Блок цилиндров двигателя отлит из чугуна и составляет одно целое с цилиндрами.

По всей высоте цилиндров выполнены протоки для охлаждающей жидкости, благодаря чему обеспечивается интенсивный отвод тепла, улучшается охлаждение поршней и поршневых колец, снижается температура моторного масла и уменьшается деформация блока от неравномерного нагрева.

В процессе эксплуатации проводится периодическая проверка затяжки болтов и гаек, наблюдения за герметичностью в манжетных уплотнениях коленчатого вала и соединениях, уплотняемых прокладками.

Рис. 4.2.2. Блок цилиндров: 1 - блок цилиндров; 2 - крышка коренных подшипников; 3 - вкладыши; 4 - болт крышки коренных подшипников.

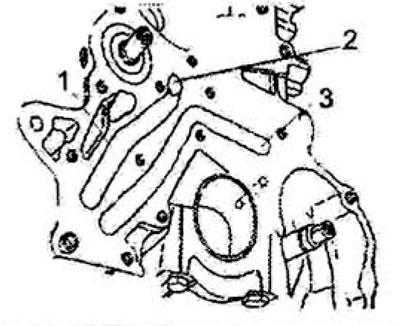

Каналы подвода масла головки цилиндров и блока цилиндров

Рис. 4.2.3. Масляные каналы блока цилиндров: 1 - канал подвода масла от масляною фильтра к главному каналу; 2 - главный масляный канал; 3 - канал подвода масла от масляного насоса к масляному фильтру.

Рис. 4.2.4. Схема смазки головки блока цилиндров: 1 - вертикальные масляные каналы; 2 - отверстие для подшипника распределительного вала; 3 - отверстие для болта головки цилиндров; 4 - вертикальный масляный канал блока цилиндров; 5 - блок цилиндров; 6 - горизонтальный масляный канал; 7 - заглушка; 8 - головка блока цилиндров.

В задней части головки блока цилиндров расположены вертикальные масляные каналы, которые обеспечивают подачу масла газораспределительному механизму.

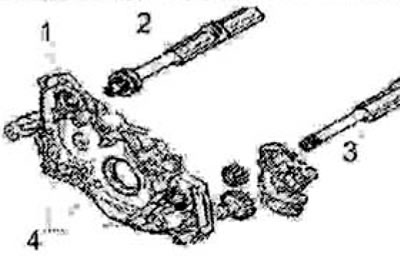

Передняя торцевая крышка

Передняя торцевая крышка, отлитая из алюминиевого сплава. Торцевая крышка является в то же время передней частью корпуса масляного насоса.

Передняя манжета коленчатого вала, манжета масляного насоса и манжета верхнего балансировочного вала кропятся на наружной стороне торцевой крышки.

Верхний и нижний балансировочные валы закрепляются с помощью торцевой крышки. Нижний балансировочный вал также является ведомым валом масляного насоса.

Рис. 4.2.5. Передняя торцевая крышка, детали масляного насоса: 1 - верхний балансировочный вал; 2 - прокладка передней торцевой крышки: 3 - передняя торцевая крышка; 4 - ведомая шестерня масляного насоса; 5 - место установки масляного фильтра; 6 - масляный фильтр; 7 - редукционный клапан; 8 - манжета; 9 - ведущая шестерня масляного насоса; 10 - задняя крышка масляного нааоса; 11 - накопитель; 12 - нижний балансировочный вал; 13 - блок цилиндров.

Рис. 4.2.6. Передняя торцевая крышка, балансировочные оси: 1 - передняя торцевая крышка; 2 - верхний балансировочный вал: 3 - нижний балансировочный вал; 4 - место установки манжеты.

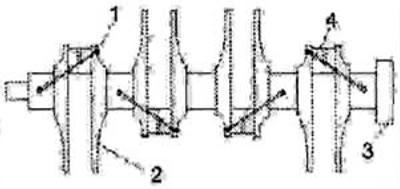

Коленчатый вал

Коленчатый вал двигателя полноопорный, отлит из специального высокопрочного чугуна. Номинальный диаметр коренных шеек вала 57 мм, а шатунных - 45 мм. Для повышения износостойкости рабочие поверхности коренных и шатунных шеек закалены токами высокой частоты. Коленчатый вал динамически отбалансирован.

В теле вала просверлены масляные каналы. Технологические выходы сверлений заглушены завернутыми в них «пробками.

Ход поршня 88 мм (для двигателя 4G63S4MPI) и 100 мм (для двигателя 4G64S4MPI).

Зазор между коренными шейками вала и их вкладышами обеспечивает циркуляцию масла и безударную работу соединения без выдавливания слоя смазки.

Осевая фиксация коленчатого вала производится упорными полукольцами.

Носок и задний фланец коленчатого вала уплотнены манжетами.

На заднем торце коленчатого вала к фланцу болтами закреплен маховик.

Рис. 4.2.7. Коленчатый вал: 1 - пробка; 2 - номер; 3 - задний конец коленчатого вала; 4 - масляный канал.

Рис. 4.2.8. Задний конец коленчатого вала: 1 - метка для установки маховика; 2 - отверстие для болта крепления маховика; 3 - цветная метка.

Поршень

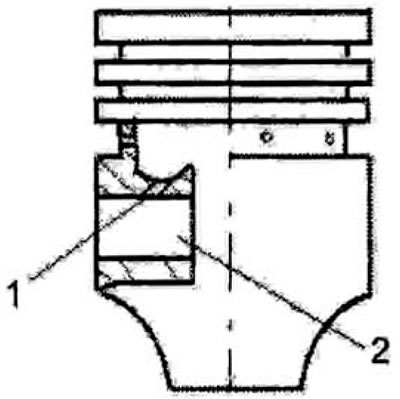

Поршни отлиты из алюминиевого сплава с терморегулирующим кольцом. Юбки поршней не разрезные.

В поршнях выполнены проточки, с целью исключения удара поршня в клапан при разрегулировке газораспределительного механизма в случае обрыва или проскальзывания ремня привода распределительного вала.

В поршне имеется три канавки для установки поршневых колец. В двух верхних находятся компрессионные кольца, а в нижней канавке - маслосъемное кольцо. Эта канавка соединена с внутренней полостью поршня отверстиями, через которые лишнее масло, снимаемое маслосъемным кольцом, отводится в картер.

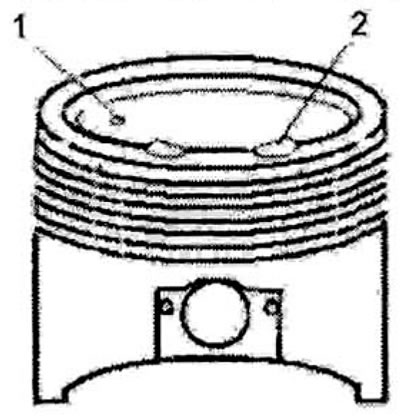

Рис. 4.2.9 1 - метка ‘'перед"; 2 - проточка под клапан.

Рис. 4.2.10 1 - кольцевые канавки для верхнего и нижнего компрессионного кольца; 2 - кольцевая канавка для маслосъемного кольца; 3 - отверстие для удаления излишней смазки.

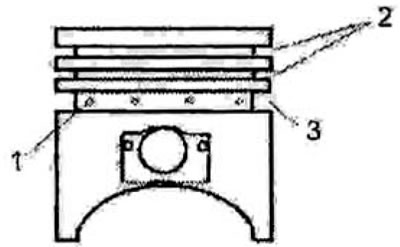

Рис. 4.2.11 1 - канал для смазки; 2 - отверстие для поршневого пальца.

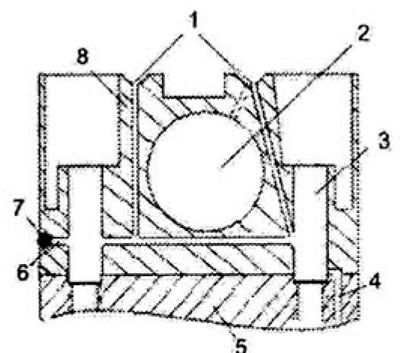

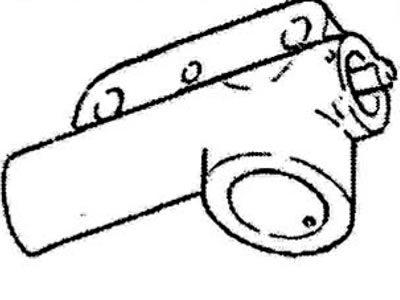

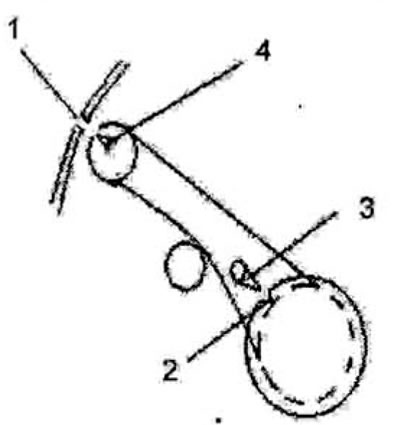

Автоматическое натяжное устройство

Автоматическое натяжное устройство предназначено для натяжения приводного ремня, чтобы избежать соскакивания ремня и нарушения фаз газораспределения.

При рабочем усилии 98 - 196 Н на толкатель поршня, его сдвиг не должен превышать 1 мм.

Выступание толкателя 12 мм.

Рис. 4.2.13. Автоматическое натяжное устройство: 1 - манжета; 2 - кольцо; 3 - поршень; 4 - клапан; 5 - рабочая полость; 6 - пружина; 7 - накопительная полость.

Газораспределительный механизм

Газораспределительный механизм двигателя служит для регулирования процессов впуска горючей смеси в цилиндры и выпуска из них отработавших газов в соответствии с принятым для данного двигателя порядком работы цилиндров, фазами газораспределения и частотой вращения коленчатого вала. В двигателе применен клапанный распределительный механизм с верхним расположением клапанов и верхним расположением распределительного вала.

Клапаны цельные, расположены в головке цилиндров. Рабочая поверхность клапана, примыкающая своим пояском к седлу клапана, наплавлена специальной наплавкой. В верхней части стержней имеются кольцевые канавки для помещения выступов сухарей.

Направляющие втулки клапанов, в которых перемещаются стержни клапанов, запрессованы в головку цилиндров. Окончательная обработка отверстий втулок выполнена после их запрессовки с высокой точностью.

Для исключения попадания избытка масла через зазор между стержнем клапана и отверстием втулки служат маслоотражательные колпачки, надеваемые на верхнюю часть втулки с натягом и охватывающие стержень клапана. Маслоотражательные колпачки изготовлены из термостойкой резины.

Плотность посадки клапанов в их седлах обеспечивается высокой точностью обработки седел после запрессовки и притиркой фаски клапанов к седлам. Метка на пружине клапана должна находиться сверху.

Ось коромысел клапанов стальная, с закалкой шеек под коромысла и отверстиями для подвода масла к коромыслам и к гнездам шеек распределительного вала. Ось в головке стопорится винтом, а отверстие под ось закрыто резьбовой пробкой.

Коромысла клапанов изготовлены из алюминия, что дает возможность уменьшения веса двигателя, снижение нагрузки на кулачки распределительного вала, увеличение срока службы, улучшение рабочих характеристик двигателя, а также способствует экономии топлива. Осевое перемещение коромысла ограничивается шайбами и пружинами.

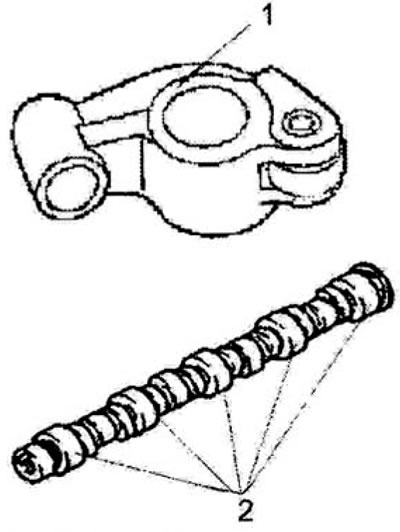

Рис. 4.2.14. Детали газораспределительного механизма: 1 - коромысло выпускного клапана; 2 - ось коромысел выпускных клапанов; 3 - ось коромысел впускных клапанов; 4 - коромысло впускного клапана; 5 - пружина оси коромысел

Рис. 4.2.15 1 - коромысло впускного клапана; 2 - шейки распределительного вала.

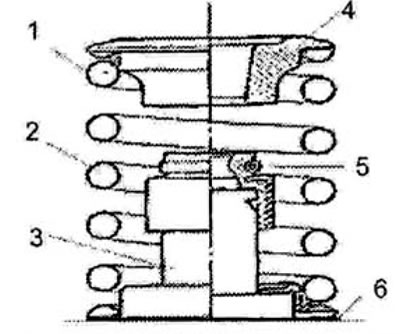

Рис. 4.2.16. Пружина клапана: 1 - метка; 2 - пружина клапана; 3 - направляющая втулка клапана; 4 - верхняя тарелка пружины клапана; 5 - маслоотражательный колпачок клапана; 6 - нижняя тарелка пружины клапана.

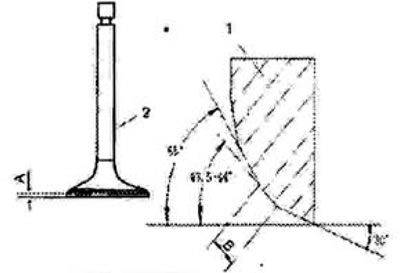

Рис. 4.2.17. Углы шлифовки седла клапана: 1 - седло клапана; 2 - клапан; А - толщина торцевой поверхности головки клапана: для впускных клапанов 1 мм (предел износа 0,5 мм), для выпускных клапанов 1,2 мм (предел износа 0,7 мм); В - ширина фаски седла клапана.

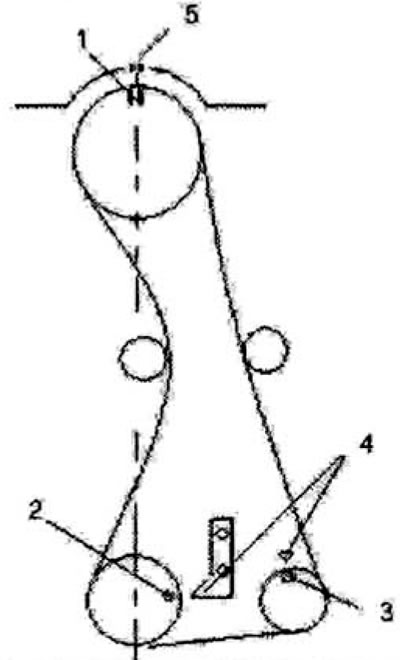

Расположение меток регулировки газораспределительного механизма

Рис. 4.2.18. Расположение меток регулировки балансировочного механизма: 1, 3 - метки на передней торцевой крышке: 2 - метка на шестерне коленчатого вала балансировочного механизма; 4 - метка на шестерне левого балансировочного вала.

Шестерня коленчатого вала балансировочного механизма имеет 38 зубцов, а шестерня левого балансировочного вала - 19 зубцов. При установке ремня балансировочного механизма совместить метки на передней торцевой крышке с меткой на шестерне левого балансировочного вала и меткой на шестерне коленчатого вала балансировочно! о механизма, как показано на рисунке.

Рис. 4.2.19. Расположение маток регулировки газораспределительного механизма: 1 - метка на шкиве распределительного вала; 2 - метка на шкиве коленчатого вала; 3 - метка на шестерне масляного насоса; 4 - метки на передней торцевой крышке; 5 - метка на крышке головки блока цилиндров.

При установке приводного ремня совместить метки на передней торцевой крышке с меткой на шкиве коленчатого вала и меткой на шестерне масляного насоса, как показано на рисунке. Также совместить метку на шкиве распределительного вала с меткой на крышке головки блока цилиндров.

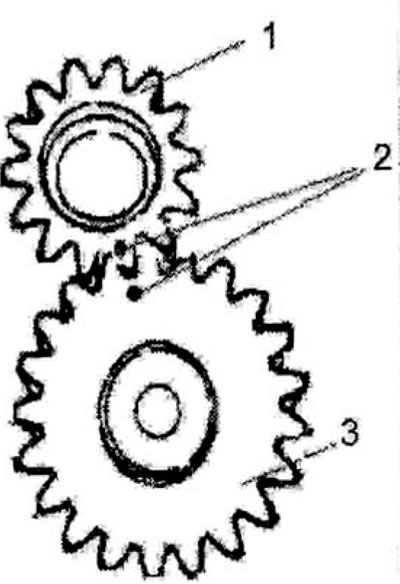

Рис. 4.2.20. Расположение меток на шестернях масляного насоса: 1 - ведомая шестерня масляного насоса; 2 - метки; 3 - ведущая шестерня масляного насоса.

Совместить метки на шестернях масляного насоса, как показано на рисунке.

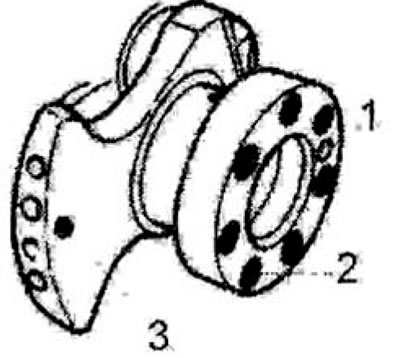

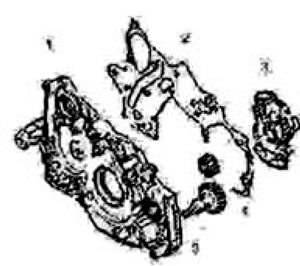

Система смазки двигателя

Масляный насос шестеренчатого типа, внутреннего зацепления, установлен в передней части блока цилиндров. Корпус отлит из алюминиевого сплава и одновременно является передней крышкой блока цилиндров. В корпусе расположены ведущая и ведомая шестерни, редукционный клапан.

Для защиты каналов и уплотнений от разрушения при чрезмерном повышении давления масла служит редукционный клапан. Диаметр поршня и жесткость его пружины подобраны так, что при увеличении давления в системе смазки клапан приоткрывается и перепускает часть масла в блок цилиндров.

Рис. 4.2.21. Детали системы смазки: 1 - масляный картер; 2 - фильтр грубой очистки: 3 - фильтр тонкой очистки; 4 - кронштейн фильтра тонкой очистки; 5 - передняя торцевая крышка; 6 - ведущая шестерня; 7 - ведомая шестерня; 8 - задняя крышка масляного насоса.

Рис. 4.2.22. Детали масляного насоса: 1 - передняя торцевая крышка; 2 - прокладка передней торцевой крышки; 3 - задняя крышка масляного насоса; 4 - ведомая шестерня масляного насоса; 5 - ведущая шестерня масляного насоса.

Рис. 4.2.23. Детали масляного фильтра: 1 - кронштейн масляного фильтра; 2 - прокладка; 3 - редукционный клапан; 4 - пружина; 5 - шайба; 6 - пробка; 7 - фильтр.